ジャガー E タイプ, 初の故障 トランスミッションのローギアーが抜けない [ EーType パワートレイン]

先日、ハンドブレーキの再調整をする為ジャッキアップをしようと車を動かしました。

まず、エンジンをかけ、各ギアーのシフトの位置を確認。

(まだこの車に慣れていないので、どのギアーがどのへんの位置か良く分っていないんです。)

で、ローギアーにしっかり入れ、15cm程前に出しました。

で、クラッチを踏みローギアーを抜こうとしましたが抜けない??!!!

力任せに抜こうとしたが、やっぱり抜けない!!!

こんな事初めての経験。 しかも殆ど経験のないミッション分野!

ミッションの修理にはエギゾーストパイプを外し、エンジンとミッションを下すのか?

シートを外し、コンソールボックスを外し、ボディフロアーのミッションカバーを外すか?

いずれにしても組立てに非常に苦労した部分。

この期に及んで ”神様は意地悪しているか?” 自分で調べ、直す気力がわかない。

で、横浜でジャガーの修理をしておられる方に電話をし、出張修理を依頼。

修理の準備の為、シートを外し、コンソールを外し、と言ってもシフトレバーがローに固定されている為ハンドブレーキレバーを外したり、コンソールからラジオを外しながらの作業。 結構大変だった。

下写真の様にほぼ完成した室内から主要な部品を全て外しました。

で、横浜の修理屋さんは、ミッションのシフトリンケージとフォークの入ったカバーを外し、オーバーストロークして喰付いてしまったローギアーにドライバーをあてハンマーで軽く叩き、ローギアーを抜きました。

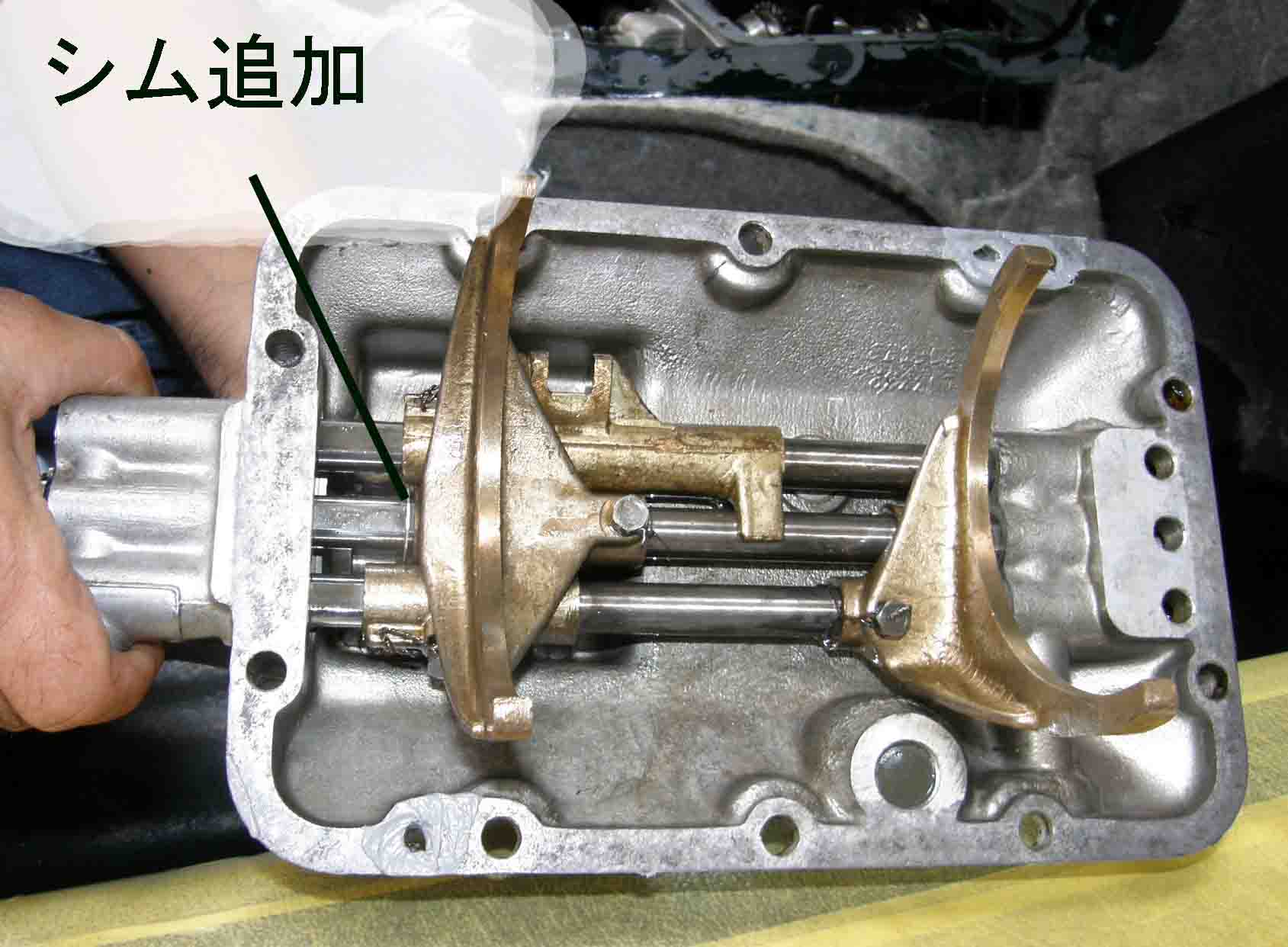

で、オーバーストロークを防ぐ為に、下写真の様に0.5mmのシムを追加して、修理は完了。

で、修理後のシフトフィーリングは大きく変わり、従来はガクガクと入る様な感じが消え、シフトレバーのストロークは少なくなり ”スコッと入る” 感じになり、又ひとつ勉強になりました。

横浜の修理屋さん、有難うございました。

これから走り始めると今回の様な不具合が次々に起こるのだろう。

早く走れる様にナンバーを取り、今回の様な不具合が起こるのなら出し切ってしまいたい!!!!!

何時も応援有難うございます。 亀さんをクリックし、引き続き応援をお願いします。

ジャガー E タイプ, プロペラシャフトのメンテとバランス取り [ EーType パワートレイン]

今回はプロペラシャフトのメンテナンス及びバランス取りです。

プロペラシャフトはエンジンの力をミッションを経由してリアアクスルに伝える大事な部品で、この車の場合は最高5500回転/分もの回転になります。 また、エンジンとミッションの振動も受けるので、それを吸収するユニバーサルジョイントや伸縮するスプラインも付いています。

と言っても構造は簡単で、メンテ完了の写真ですが下の様になっています。

まず、フロント側のスプラインの付いたシャフトを外し、ユニバーサルジョイントを外してみました。

フロント側のユニバーサルジョイントのニードルベアリングがまたまた割れていました。

ドライブシャフトとプロペラシャフトのジョイント合計6個中3個のニードルベアリンが割れていました。

前にこの車を整備した人は雑だったんだろうなァ~ と思いながらも、私は大丈夫???

ニードルが倒れない様に細心の注意をはらったつもり。 多分大丈夫!!!

(右写真の様に組立て中にニードルが倒れ、むりに組立てると割れてしまう。)

で、リアー側のジョイントも外し、前後のジョイント共に新しいジョイントを組付けました。

従来のジョイントはベアリングの幅が小さめで、従来のサイズがオリジナルなのか、今回購入した物がオリジナルかは分りません。 ただ言える事は従来品よりニードルが長く耐久性があると言う事。

次いで、伸縮の為のスプライン部分をシンナーで洗い、グリースを充てんし、ダストカバーを締めて組立ては完了です。 尚、購入しておいたダストカバーは形状が違い組付かず、従来品のダストカバーの劣化も少ない事から再使用する事にしました。

(3.8リットル車のプロペラシャフトは3年間で3回変更されており、部品を購入できるか分りません。)

で、他人のやった事は ”これオリジナル?” 等と攻めたてますが、実は私もオリジナルとは大きく異なる部品を使用しての組立てとなってしまいました。 もし、この車を手放し、次の方が整備をしようとしたら ”なんじゃこれは!!!” となるでしょう。

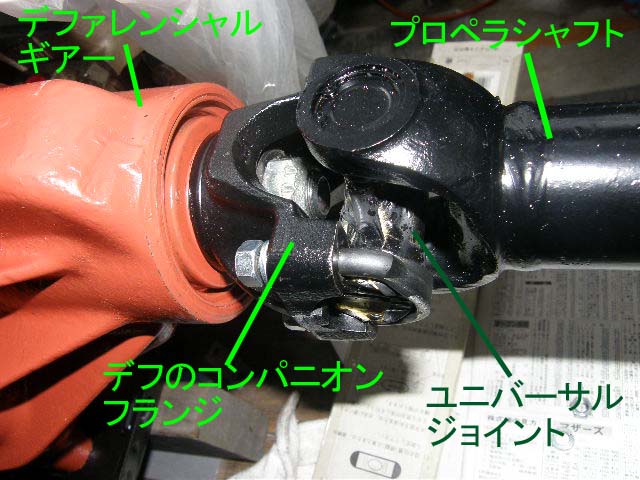

それはプロペラシャフトとデファレンシャルギアー(以下デフ)とのつなぎ部分です。

ファイナルドライブギアーのカジリの修理としてアメリカから購入したギアーは、デフのフランジにプロペラシャフトのユニバーサルジョイントを直接締める様になっていました。

デフのカジリの記事は http://hisashi1946.blog.so-net.ne.jp/2010-07-30

デフのオリジナルのフランジ アメリカから購入したフランジ

オリジナルではプロペラシャフトにもフランジを使用するが、新タイプはフランジを付けずに、プロペラシャフトのユニバーサルジョイントを直接デフのフランジに締付ける。

(写真はジョイントのベアリングにマスキングテープを巻いて塗装してあります。)

で、組付けはこんな形になります。 この形、アメリカの旧車に良く使われていた形式です。

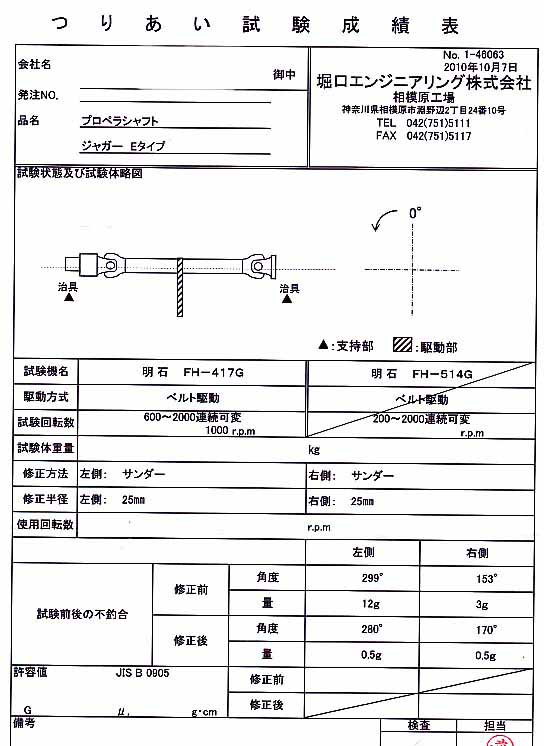

と言う事で、完成したプロペラシャフトにデフのフランジを付けて、相模原市の堀口エンジニアリング(株)と言う会社に、回転中のバランス修正をして頂きました。

堀口エンジニアリング(株)は特殊車等の仮装をしている大きな会社ですが、こんな小さな部品1個でも親切に対応してくれます。

堀口エンジニアリングのホームページ http://www.horiguchi-engi.co.jp/index.html

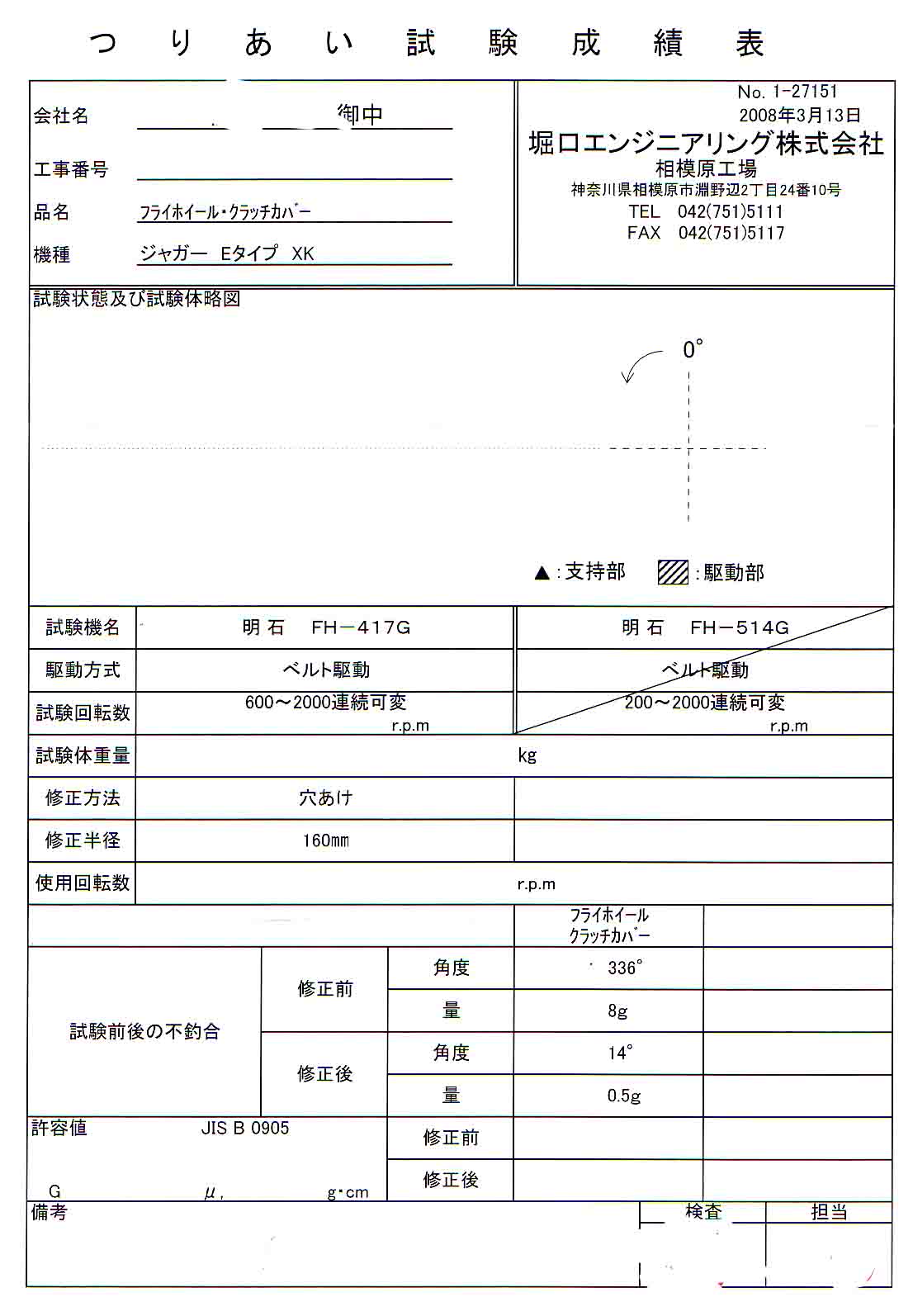

で、下がその修正結果の成績書です。

尚、この会社クラッチとフライホイールのバランスもとって頂きました。

なんと、2年半ぶり、2回目の堀口さん訪問でしたが ”以前にも来られましたね” だそうです。

その時の記事は右記 http://hisashi1946.blog.so-net.ne.jp/2008-03-19

何時も応援有難うございます。 カメさんをクリックし再度の応援をお願いします。

ジャガー Eタイプ,デフの組立て その3 (最終調整 と生産ラインでの組立て) [ EーType パワートレイン]

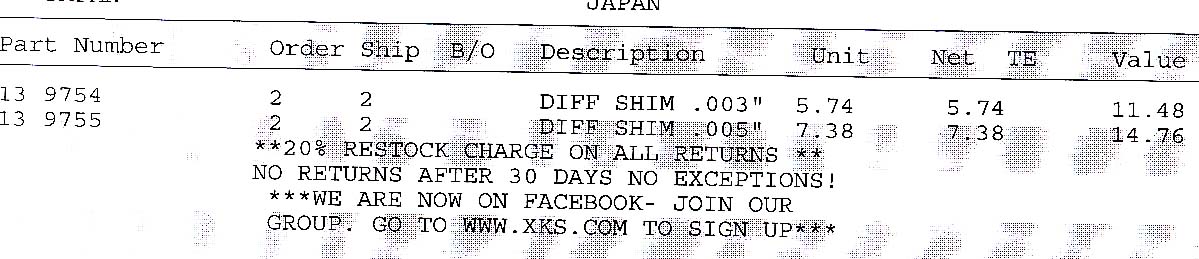

前回のブログに書いた様に、デフは完成! と思っていた所に、アメリカから突然バックラッシュ調整用シムが到着しました。

で、湧きあがらない 「やる気」 を無理やり奮い立たせ、最後のバックラッシュを調整を行いました。

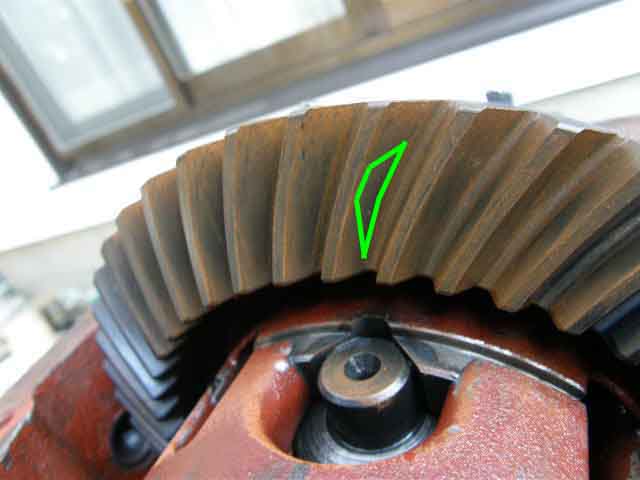

結果、ジャガーの基準の0.10mmに対し0.10~0.13mmとほぼベストの状態にする事が出来ました。 で、この時の歯当りは下写真の様にほとんど変化なく、マァーマァー状態で良しと致しました。

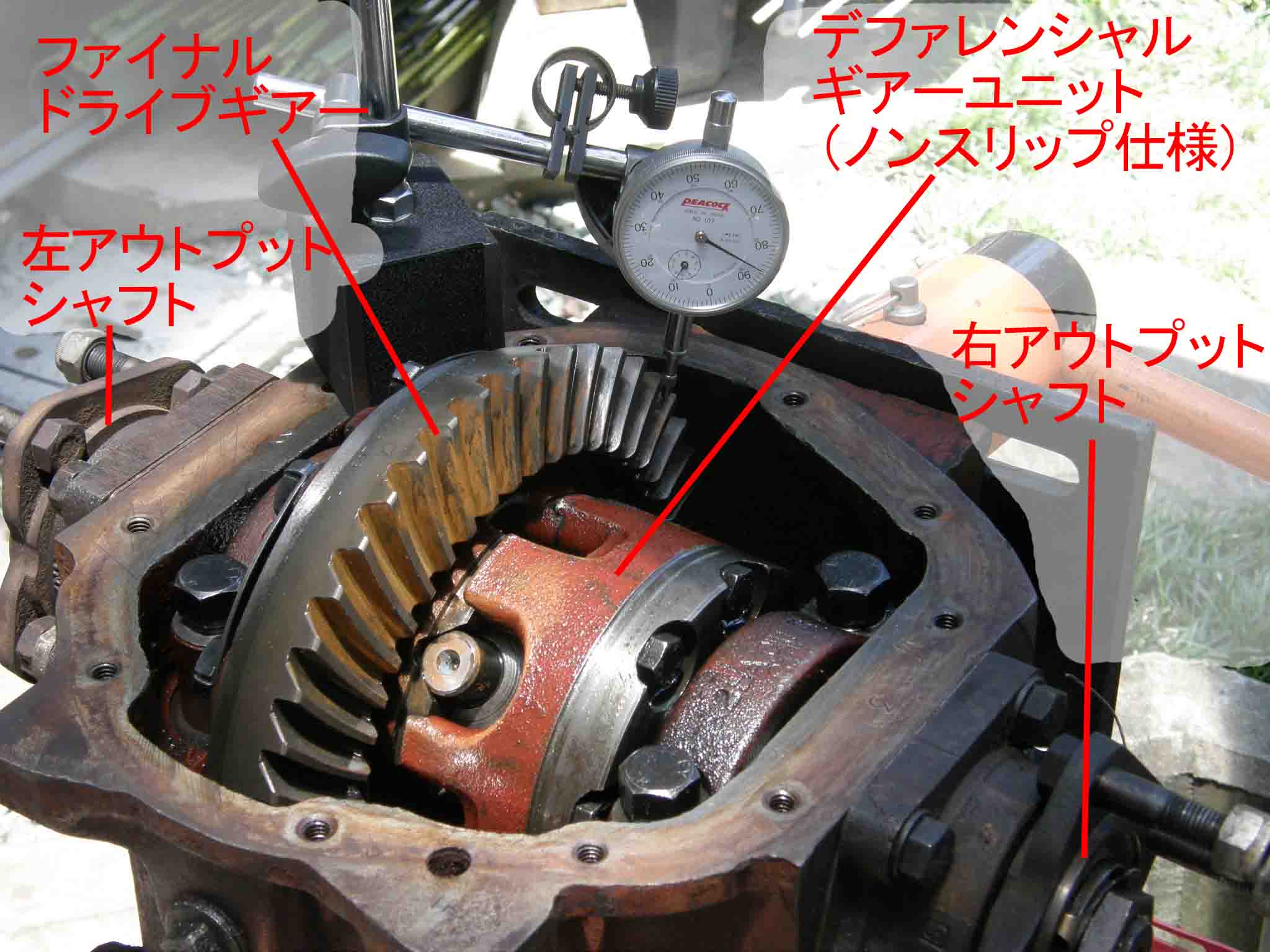

で、最後にアウトプットシャフトを組立ててベアリング調整をし、ピニオンギアーのオイルシールを付けて完成ししました。

勿論、ピニオンプレロード・サイドベアリングのプレロード・アウトプットシャフトのベアリングがた等ジャガーの基準に入れる事も出来ました。

アウトプットシャフト(スタブシャフト)アッセンブリー

下左がピニオンシールの構成部品で、左からオイル切り(スロワー),オイルシールの端面シール用ガスケット,ピニオンオイルシール。

右写真がピニオンシールの組立て後 (シールの表に出た金属部にはキャリアーに使った残りのペイントを塗りました。)

ここ迄来ると、読者の皆さんは大きな疑問を持っていると思います。

それは、実際の新車のデフ組み付けもこんなに何度も組変え調整しているの? と言う事でしょう。

新車のデフ組立ては私が担当していた時ですら分解しての再調整は50台~100台に1台あるかないかでした。

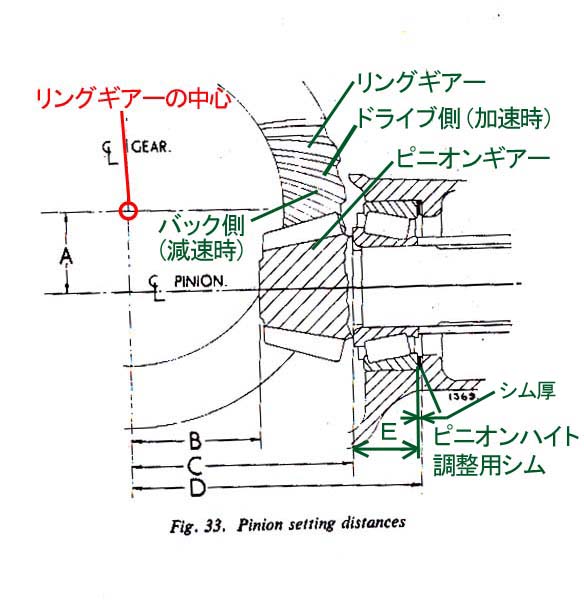

製造ラインでは、下の絵の内、ギアーキャリアーの寸法 ”D” を部品加工後に測定しておき、またベアリングの寸法 ”E” もベアリングメーカーから購入後にラインサイドで測定しておきます。

”C” 寸法はリングギアーとピニオンギアーをセットでラッピングし、グリーソン社のテスターで ”最適な歯当り” を探し出し、その寸法を ”C" とします。

そうする事で、D=C+E+シムの量(厚み) シムの量=D-(C+E) となります。

実際のラインでは各寸法共基準値からの誤差のみを 1/1000インチ単位の寸法で部品に表示しておき、組み立てラインの方は暗算で上記を計算し、シムをセットして組立てていきます。

これにより、分解組み直しが非常に少なくなり。

で、kotobukiは何故、測定もせずいきなり トライ アンド エラーで4度も組み直したか? と言うと、、”D” 寸法の測定具は非常に高価で購入出来ず、又、ベアリングもプレロードを掛けた状態の ”E” 寸法を測定する道具が無い為です。 ちなみに ”C” 寸法は ピニオンギアーに刻印されています。

にほんブログ村

ジャガー Eタイプ, デフの組立て その2 (デフのシム調整) [ EーType パワートレイン]

今週は雨や台風で少し暑さが和らぎました。 我が家にとっては恵みの雨。

家庭菜園のナスやゴーヤは大豊作です。 何時もの様に近所におすそ分けが出来ました。

で、本題。

やっと組上がったデフですが、これからが本格的な調整を行う事になります。

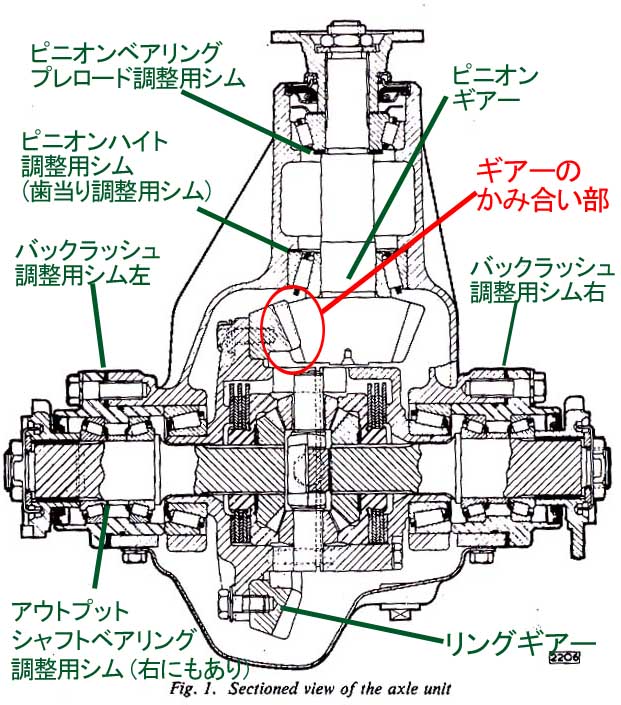

まず構造から。 下の絵がジャガーのデフの構造図で、ベアリングのある所全てにシムが入っており、ほとんどのシムは関連しあい、1ヵ所調整すると別の所も調整しなければならない。

一回目の仮組で、ピニオンベアリングのプレロードはジャガーの基準内に調整出来、ギアーのバックラッシュは0.1mmの基準に対し0.15mm程度に調整出来た為、ギアーのかみ合い確認をします。

ギアーのかみ合いは、光明丹(鉛丹)をギアーに薄く塗り回転させるとギアーがこすれ合っている部分のみ光明丹がはげ黒く見えます。 この黒い部分がギアーの歯が当たっている所(以下歯当りと言う)です。

歯当りは、車が加速時や一定速度で走行(巡航)する時に使う歯面(以下ドライブ側と言う)と減速時やバック走行時に使う歯面(以下バック側と言う)の両面を見ます。

1回目の結果

ドライブ側の歯当り 目標 黄緑の菱形が理想的と思います。

バック側の歯当り 目標はドライブ側と同じ様な位置と形です。

1回目の組付けは歯当りが歯先側に寄っていて全く問題外のNGです。

で、最初の絵のピニオンハイトシム(歯当り調整用シム)を 0.13mm増やし再組してみる事に。

2回目の目的は 0.13mmピニオンギアーを動かす事でどの位歯当りが変化するかを見る事です。

勿論このシムを増やすにはデフをほぼ全分解します。 しかも 0.13mmもピニオンの位置を変えるので、ベアリングのプレロード用シムも増やし、ギアーのバックラッシュ用シムも移動します。

で、結果は

ドライブ側 バック側

2回目の組み付けトライアルで分った事は

*歯当りは1回目と2回目の中間ぐらいがちょうどいいだろう。

*ピニオンギアーを動かす事でバックラッシュのシムを2~3割位変化させたのに匹敵する。

(例えば、ピニオンギアーのシムを0.1mm増やすとバックラッシュのシムを0.02~0.03mm右から左に移動させたのに匹敵する。)

で、3回目のトライアルです。

3回目の組付けは、最初のピニオンの位置からすると0.05mm上げた状態で組付ける事に。

今回もピニオンベアリングのプレロードシムやバックラッシュ調整シムを調整し、歯当り確認です。

下写真の様にドライブ側はちょっと外径よりではあるが問題なく、ベストに近い状態に調整出来た。

が、バック側は歯当りが長く、歯先側によった状態。 こんな歯当り、見た事が無い。

ドライブ側がOKで、バック側がNGでは調整のしようが無い。 ギアーの製造不良です。

で、今迄車についていたギアーを、再確認してみる事に。

従来品もドライブ側はほぼ問題ない様ですが、バック側は歯元に強く当り沈んだ状態です。

今回購入のギアーとは反対ですが問題外のNGです。

ジャガーの整備要領書にはバック側の歯当りも説明されていますが、ジャガーの純正ですら不良です。

整備要領書ではカッコよく書いているが実態はこんなものかと思う。

とは言え、自分の車。 部品が悪いからと言って人のせいにしていても問題は解決しない。

どうしたものかと一昼夜デフを寝かして、変化を待つ事に。 漬物と同じ様にうまみが増すはず!

翌々日再確認したが変化なし。 だよねェ~。 鉄が変化するわけがない。

実はこの間どうした物かと思案の一昼夜で、気を取り直してもう一度組み直す事に。

4回目はシムを調整し、更に0.001インチ(0.03mm)ピニオンの位置を上げて挑戦です。

結果、ドライブ側は若干の浮き気味から沈み側に変化。 しかしまだ目標に近い状態で問題なし。

バック側は心持改善されたかも。 しかし、NGの状態には変わりない。

ドライブ側 バック側

という結果で、これで良しとする事に。

その言い訳。

一般の走行では。ドライブ側はゆっくり加速や一定走行が多いので、当然デフから音が出るとうるさい。

しかし、バック側は減速時の音で、デフの音が聞こえるのはゆっくり減速ぐらいで、デフの音を耳にするチャンスは少ない。 と言う事で、バック側はジャガーもアメリカのローカル部品会社も重視していないのでしょう。

日本車は神経質すぎる管理をしているのかなァ~? っと、つくづく思う。

しかし、日本車が世界制覇したのはこの様な少しの異常も見逃さない品質管理にあったんでしょうね。

で、歯当りは良しとして、最初からどうしても調整しきれなかったのがギアーのバックラッシュ。

ジャガーの基準 0.1mmに対し0.14~0.16mm。 出来ればもう少し基準に近づけたい。

アメリカからシムキットなる物を購入して作業してきたが、バックラッシュ用だけ量が少なく、手持ちのシムが底をついたのです。 で、アメリカに購入手配をしたのですが無しのつぶて。

最近の日産の ”Z” のデフでも0.13~0.18mmの車もあり、最悪このままでもいいかな とも思っていました。

所が一昨日、突然アメリカから小さな荷物が。

また、宣伝用雑誌? と思いながら封を切るとバックラッシュ調整用シムが入っていました。

下のインボイスの様に部品代 26.24ドル、輸送費込みで32.16ドル。

もう終わったと思っているデフの仕事。 力が出ない。

少し時間をおいて力の湧きあがるのを待っています。

多分、次回までには気力が湧き、最終レポートが出来るかも。

その時に、自動車会社での組付け方もレポートします。

光明丹は鉛丹とも言われ鉛化合物ですので、体にいい事はなく今は法規制の対象かも?

綺麗な紅色。 非常に細かい粉j状の物で、粘度の高いギアーオイルでといてギアーに刷毛塗りしました。 この光明丹は、私がアメリカにいる時、会社で刷毛にたっぷり付い多分だけもらい、アメリカでSRLのレストアに使い、その刷毛を日本に持ち帰ってまだ使っている次第。 非常に伸びのいい顔料なんです。

余談で、真偽の程は分りませんが、江戸時代の ”おいらん” はこの鉛丹(上記光明丹)を口紅として使用し、鉛白(これも鉛の化合物)をおしろいとして使っていた と聞きました。 江戸時代の ”おいらん” は鉛ずけだったんです。

にほんブログ村

ジャガー Eタイプ,デファレンシャルギアーの組立て その1 [ EーType パワートレイン]

この記事を書いてみたけど、複雑すぎてうまく書けませんでした。 内容も伝わるかどうか分りません。 特別に興味のある方だけお読み頂くのがいいかのも。

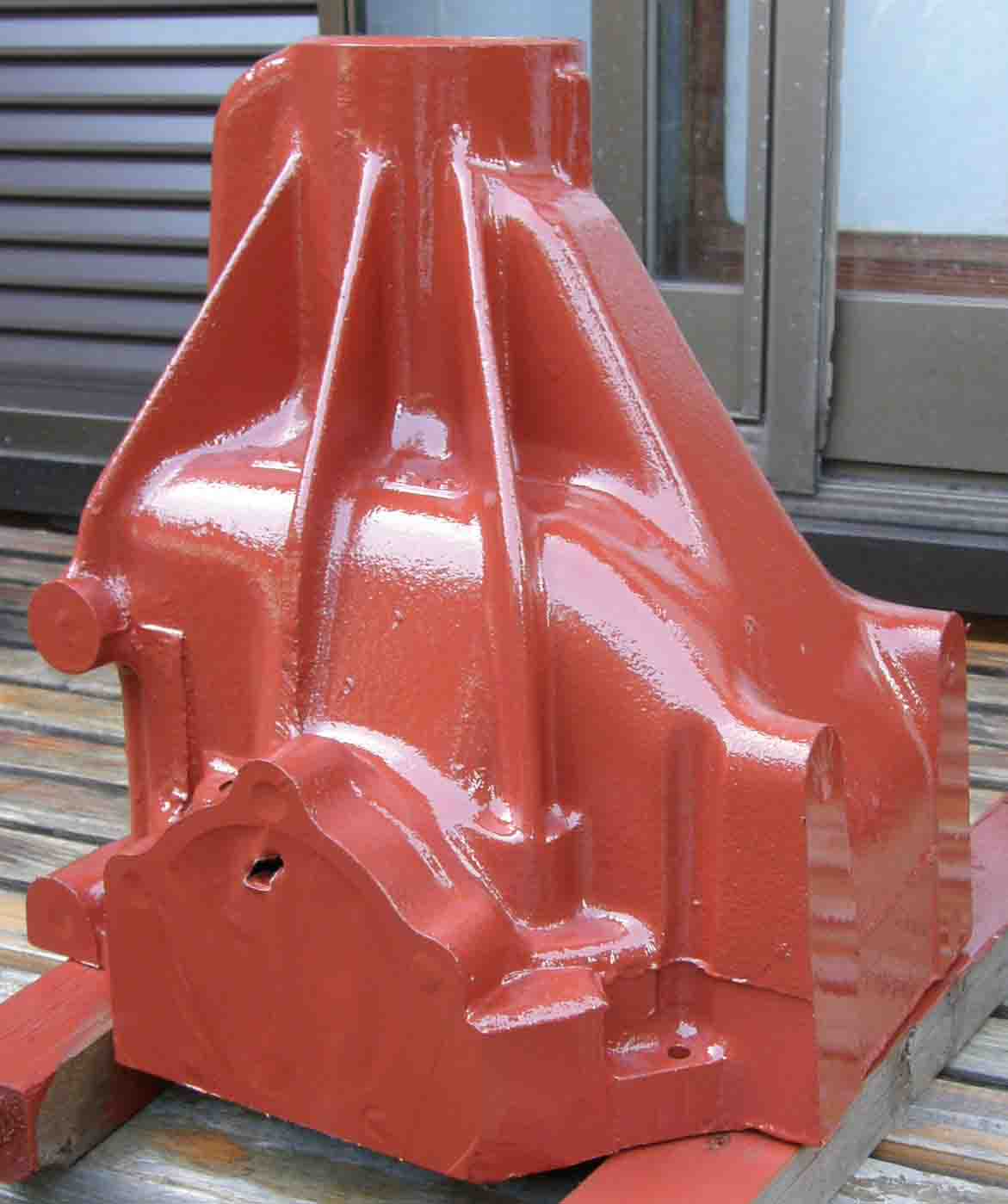

ギアーキャリアーを天日干し丸3日、厚く塗れてしまった部分を指で押しても指紋が付かなくなった。

で、デファレンシャルギアーの組立てに入る事にした。

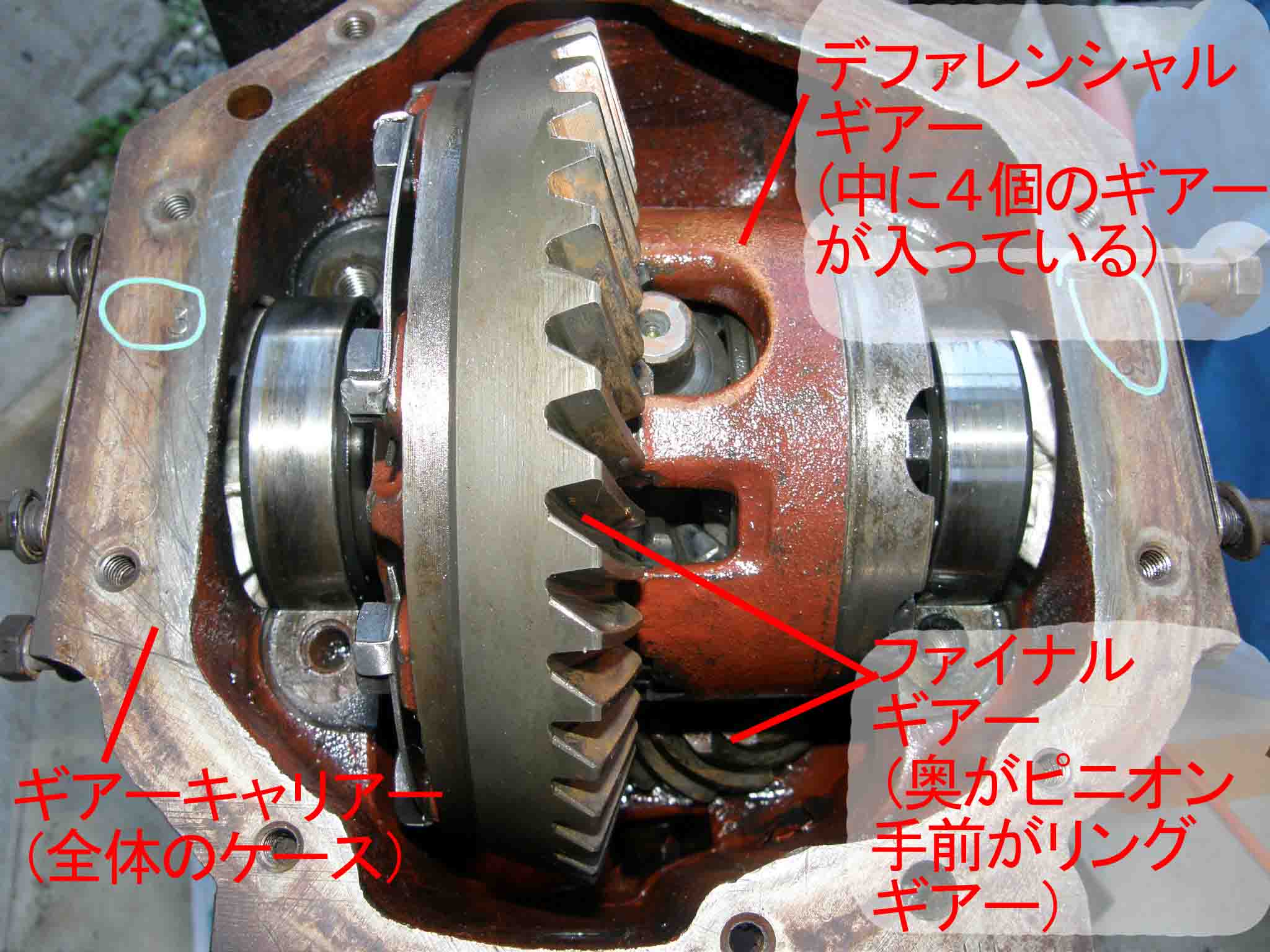

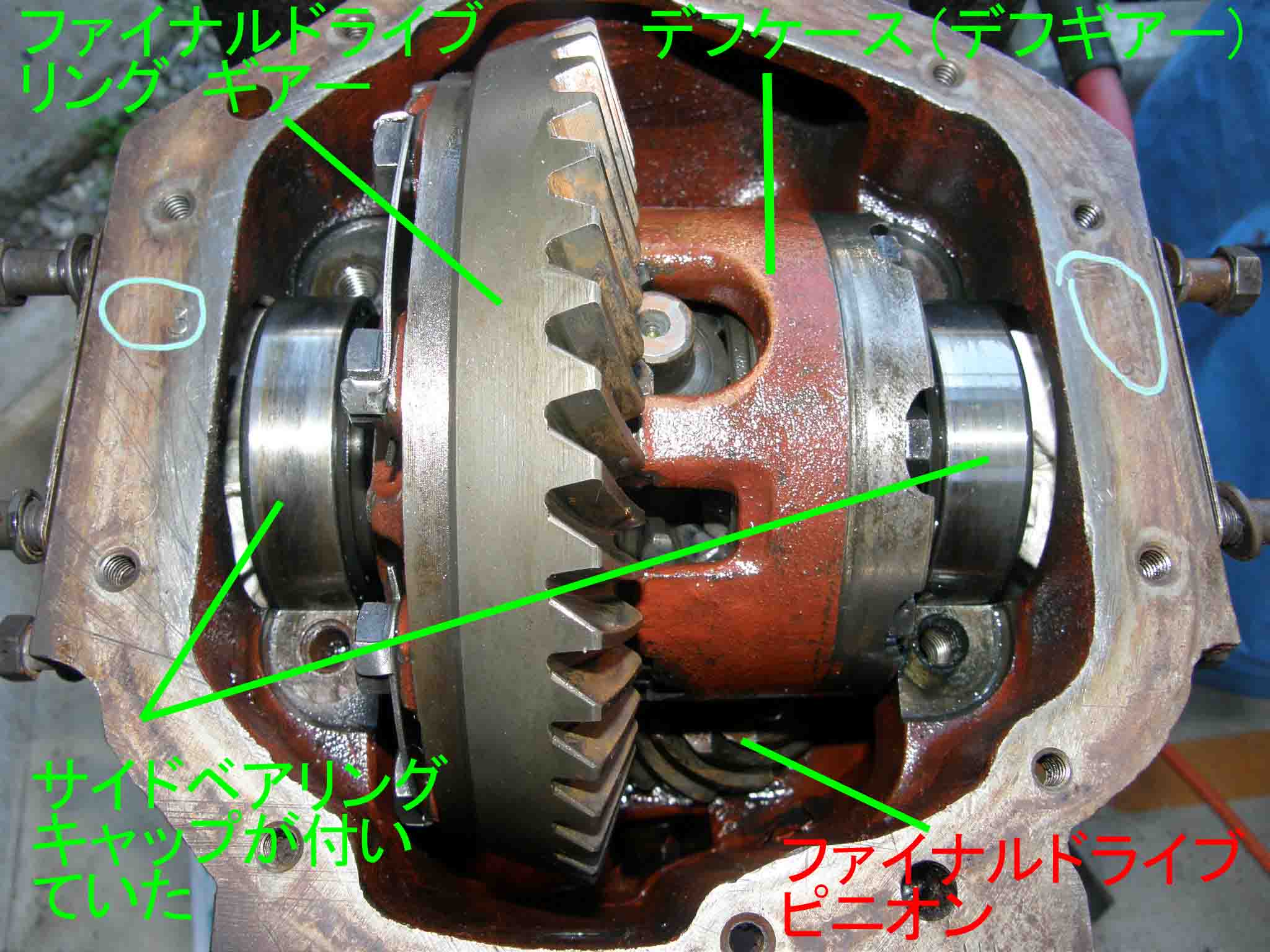

下の様にデファレンシャルギアー(以下デフ)には2つの機能を持った部品が組み込まれています。

1つは、車がカーブなどを曲がる時に内側のタイヤと外側のタイヤでは回転半径が異なる為、この差を補正する為のデファレンシャルギアー(差動装置)。

もう1つは、エンジンの回転速度や力を走る為に適切な速度や力に変えて、しかも回転の方向を90度変え、車の走る方向に変換するファイナルドライブギアー(最終減速機)です。

今回のメンテナンスはファイナルドライブギアーの部分で、デフの部分は最後に機能確認だけしようと思っています。

ファイナルドライブギアーの部分は下写真の様にリングギアーとピニオンギアーの2部品とそれを支えるベアリング、ベアリングを調整する2ヶ所のシムから成り立っています。

又、このファイナルドライブギアーはハイポイドギアーという特殊なギアーで、ハイポイドギアーを加工する機械は世界中でただ1社、アメリカの ”グリーソン社” で作っています。 このギアーは世界中のほぼ全てのフロントエンジン,リアードライブ車に使われており、世界最大,最強の独占企業かも。

あなたの会社もこんな世界でただ1社の独占企業になりたいでしょう! 頑張ってね!

ハイポイドギアーの説明 http://ja.wikipedia.org/wiki/%E3%83%8F%E3%82%A4%E3%83%9D%E3%82%A4%E3%83%89

グリーソン社のアジア法人 http://www.gleason.jp/index.html

で、組立てに入ります。

まずはギアーキャリアーにピニオンベアリングのアウターレースを圧入(下左)します。

この時、インナー側ベアリングのアウターレースの下にはピニオンギアーの位置を調整するシムを入れておきます。 シムの量は取り合えず、従来使われていた物と同じ厚み分だけ入れる事にしました。

このシムの厚みの詳細は次回とします。

続いて下右の様にピニオンギアーにインナーベアリングのインナーレースを圧入します。

続いて、ピニオンベアリングのプレロード調整用シムをセット(従来品と同じ厚み)したピニオンギアーを、ギアーキャリアーに挿入し、反対側からアウターベアリングのインナーレースとコンパニオンフランジをピニオンギアーにはめ、ピニオンナットを締めつけます。

(プレロードとは、2個の向かい合ったテーパーローラーベアリングを組付ける時に、予め少し負荷をかけておき(きつく向い合せて)、走行中ギアーに力がかかってもギアーがガタつかない様にする物です。)

ピニオンナットを規定トルクで締めた後、、下写真の様にコンパニオンフランジに糸を巻きスプリングバカリでコンパニオンフランジの回転トルクを測定し、適切なプレロードかどうかを確認します。 (写真は分解時の物です。)

で、今回は、ジャガーの規定より重かった為、再度分解し、プレロード調整用シムを抜いたり、入れたりし、ほぼジャガーの規定内にしました。 (ここではデフを組付けた後の確認時ベアリングに大きな負担がかかり、ベアリングが痛むのを防ぐ為の調整です。)

次にデフとリングギアーの組立てです。

下写真の様に、デフにベアリングを2個圧入し、ファイナルドライブのリングギアーを組付けます。

(一般的なデフはデフとベアリングの間にバックラッシュ調整用シムを入れる事が多いのですが、この車は更に外側にアウトプットシャフトのベアリングが付くので、そこにバックラッシュ用シムを入れます。 バックラッシュとはギアーをかみ合わせる時に少しの遊びを付けますが、この遊びの事を言います。)

で、やっとリングギアーが付いたデフをギアーキャリアーに組込みます。

デフはかなり重いし、手が入らないので、写真の様にベアリングが倒れるのを防ぐ為に水色のボール紙をあて、黄緑色のロープでゆっくりはめ込みました。

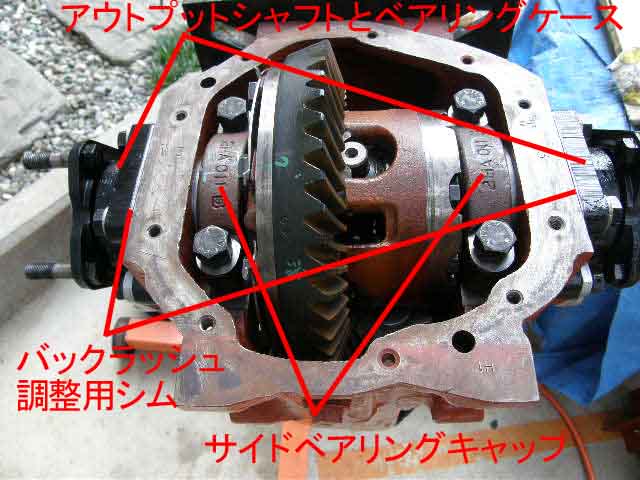

で、下写真の様にアウトプットシャフトのベアリングケースとギアーキャリアーの間にバックラッシュ調整用シムを入れ、ベアリングケースを組付け、サイドベアリングキャップを組付けます。

結果、ファイナルドライブギアーのバックラッシュが非常に大きく、ジャガーの基準に近づける為、シム調整を3回程行い、歯当りの確認をします。

(歯当りとはギアーが噛合う時に互いのギアーがこすり合う部分(当たっている部分)の事を言います。)

ギアーのバックラッシュや歯当りはサイドベアリングキャップのボルトの締め付け順序によって変化する事があるので、常に同じ順序で、対角方向(タイヤ交換の時の締付けと同じ)に締付けます。

やっと、組上がり、かたちになりましたが、これは仮組中の仮組です。

スポーツ選手で言えば、本番の試合所か、練習メニューを決める為の体力測定位の所です。

これから泥沼のシム調整をする事になりそうです。

Kotobukiさん頑張ってね!

ブログ記事がうまくかけずに、こねくり回している間にブログランキングが落ちてしまいました。 応援のクリックをお願いします。

ジャガー Eタイプ, やっと始まったデファレンシャル(デフ)の分解 [ EーType パワートレイン]

5月下旬にリアーサスペンションを分解し、サブユニット単位にしました。

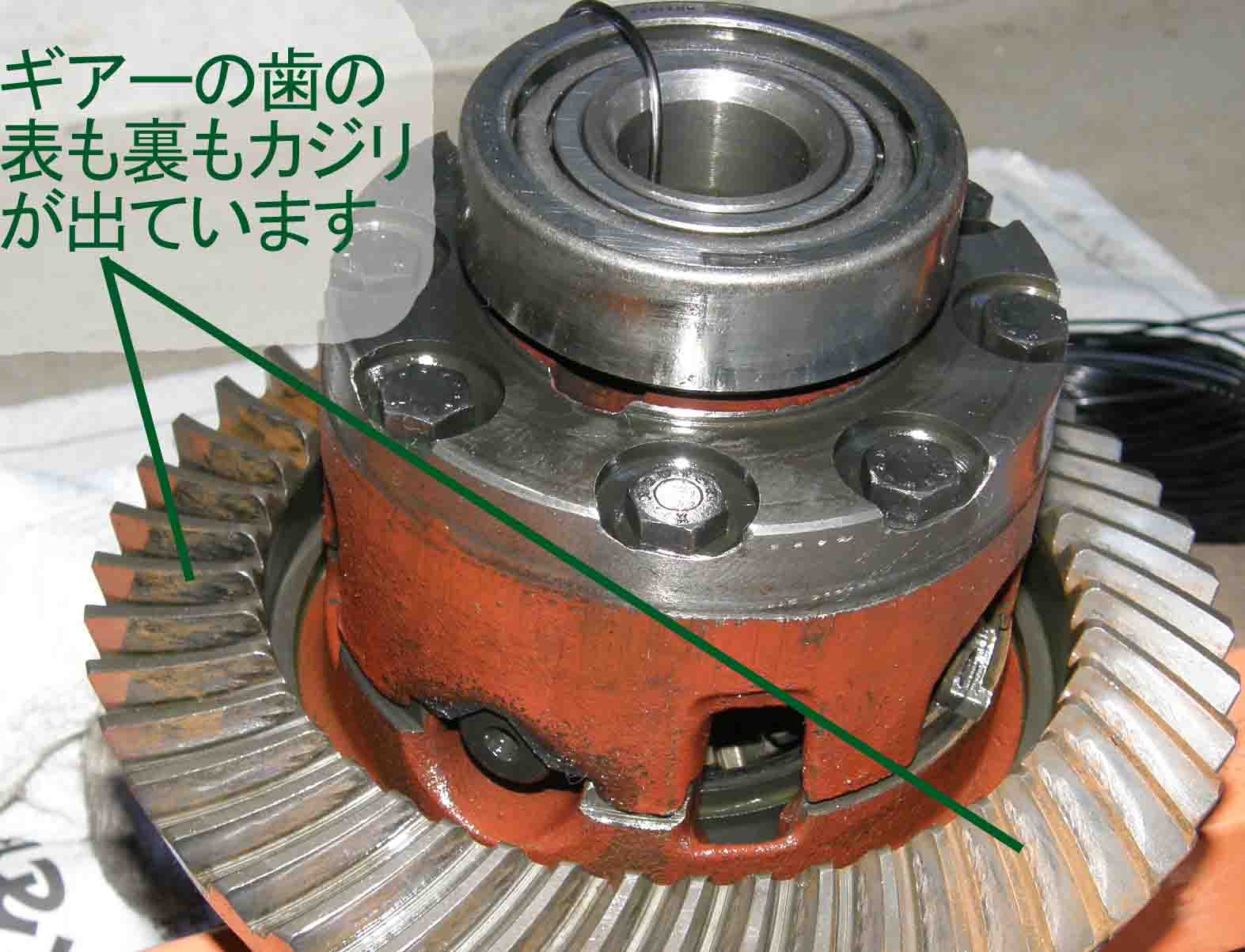

その時、デフのギアー(ファイナルドライブギアー)を確認した所、案の定ギアーがカジっていました。

ファイナルギアーのカジリはリアーのトランク付近から ”ゴー” という音がするだけで当面は大きな不具合が無いかもしれない。 しかし、知ってしまった以上何とかしなければと必死で2ヶ月間イギリスやアメリカにメールをしまくり新しいギアーを探しました。

又、デフの油漏れは全てのオイルシールから漏れていました。 しかも最も油漏れしやすいピニオンギアーのオイルシールは、骨董品的な皮製でした。 アメリカでは多少の油漏れは修理せずオイルを注ぎ足し注ぎ足し乗っている方が多いのですが、デフは簡単に注ぎ足す事が出来ずそのまま乗ってしまう。 従ってギアーが潤滑不良でかじってしまう。

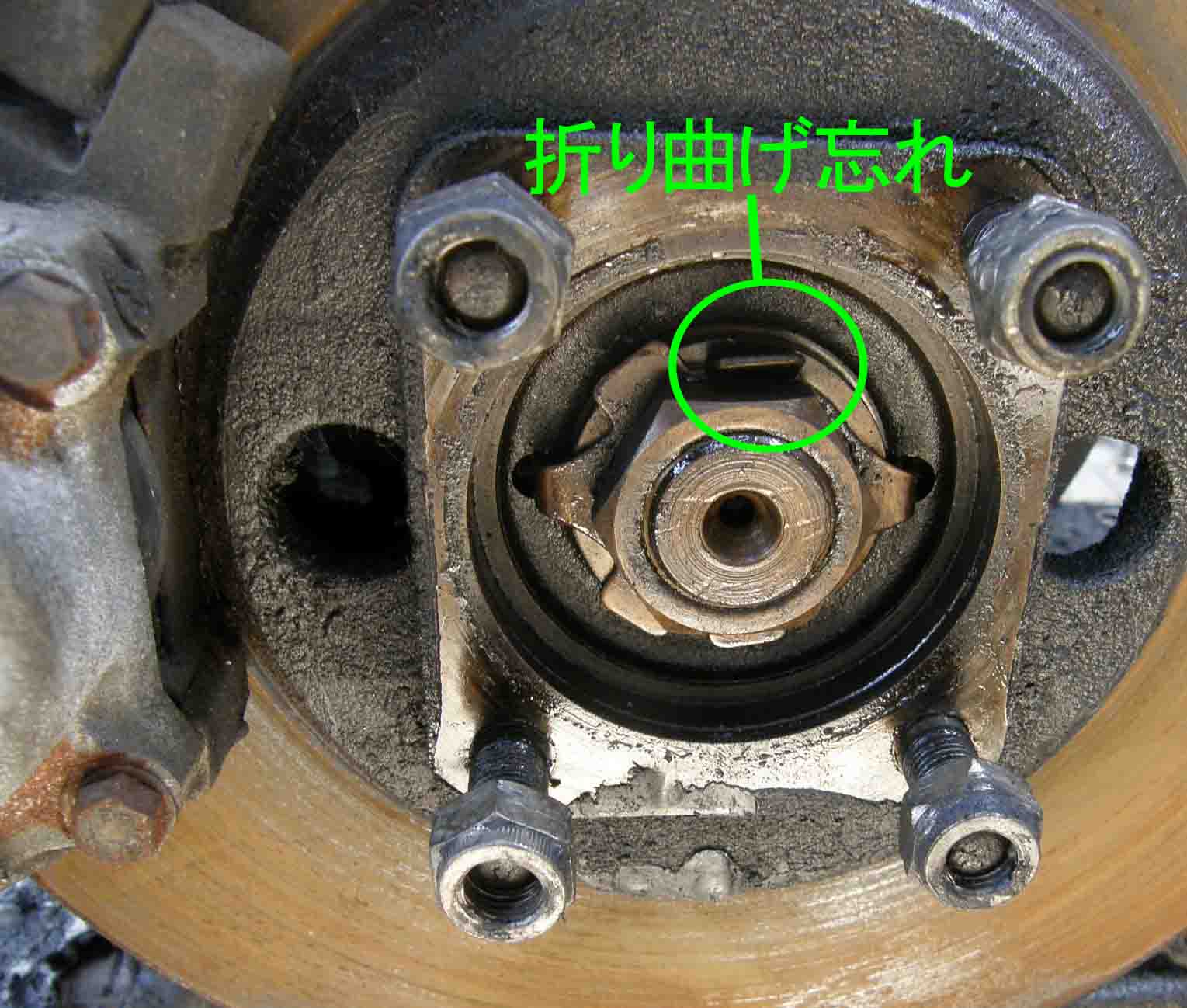

更に、この車、デフからのアウトプットシャフト(スタブシャフト)のナットのロックワッシャーの爪を曲げ忘れ、ナットが緩みガタガタでした。 ナットはドライブシャフトにぶつかり、かろうじてネジがひっかかっており空中分解を免れていました。

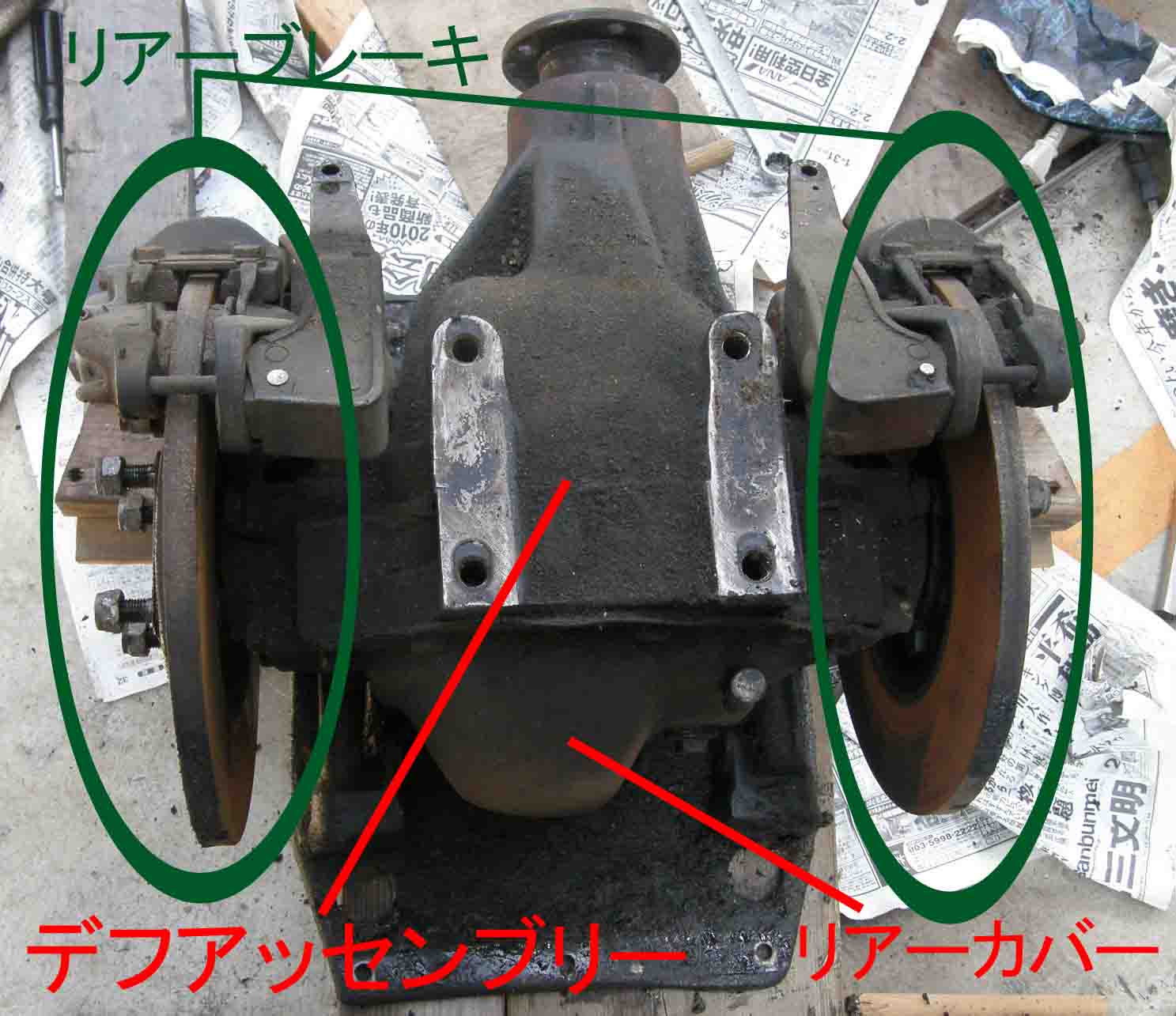

デフの外観です。 まだブレーキが付いています。

デフの内部の状況

(リアーのカバーを外し、バックラッシュ(ギアーのガタ)を測定している所で、ギアーの赤い部分は光明丹と言うギアーの歯当りを見る染め物)

ファイナルギアーのカジリはこんなです。 スタブシャフトのロックワッシャーの曲げ忘れ。

で、アウトプットシャフト部分を外し、デフのサイドベアリングキャップを外した所です。

デフのサイドベアリングキャップは、キャリアーに締付けてからキャリアーと同時に内径の加工しているので、必ず同じ位置,同じ向きに組立てる必要があります。 一般的には写真の〇印の位置とサイドベアリングキャップに合いマークが刻印されています。

外したアウトプットシャフト部分です。

ロックワッシャーが曲げてなく、ナットが緩んだ為ベアリングの側面が摩耗しています。

テーパーローラーベアリングはアウターレースとインナーレースが分離出来ますが、必ず購入時の組み合わせのまま使う必要があり、セットで保管します。 もしセットで保管できない場合は下写真の様に番号等合いマークを書いておくといい。

外したデフ。 リングギアーにはカジリが見えます。

デフを外したギアーキャリアーです。

で、ギアーキャリアーからピニオンギアーを抜こうとした所、自作プレス機に大きな誤りを発見。

ダルマジャッキは普通に立てて使う時は全く問題ないが、上下反対ですと油圧をかけるどころかウントモスントモ作動しません。 知らなかったァ~~~。

ギアーキャリアーは大きいので、キャリアーをプレス機の下に置き、ジャッキをプレス機の上の梁にクランプして使う予定でした。

と言う事で、下写真の様にギアーキャリアーを上にひもで吊るし、更にクランプで止め、万一の時にキャリアーが転がり落ちない様にして、赤い矢印の方向からピニオンギアーを押して抜きました。

で、抜いたピニオンギアーと新たに購入したピニオンギアーです。

下写真の右側の方に違いがあり、今迄使われていたピニオンギアーはスプラインで、今回購入したギアーはセレーションになっています。

この後は前々回(7月23日)の 「ベアリングの分解」 と同じ様に必要に応じ冶具を自作し 、ギアーキャリアーに圧入されているベアリングのアウターレースはプレス機で抜き、デフのベアリングのインナーレースはべアリングプーラーで抜き分解完了です。

今回外したベアリングは全て再使用せず、新たに購入したベアリングを使用する予定です。

ですが、購入したベアリングが万一使えず、更に従来品と同じベアリングが購入できなかった場合に備えて、再使用可能な様に丁寧に分解しました。

デフ(ファイナルドライブ)のベアリングはテーパーローラーベアリングで、このベアリングは厚み管理が非常に難しく、その為、高い組立て精度を要求されるデフは各所にシムを使って調整しています。

で、今回、アメリカとイギリスから購入したベアリングは皆同じティムケン社のブランドですが、アメリカ製,イギリス製,フランス製,インド製が入り混じってワールドワイズのオンパレードです。 世界各地で高精度の厚み管理が出来ているとは思えず、万一の再使用の準備は絶対的な条件の様に思えました。

そんなこんなで分解し終わったギアーキャリアーはペイントを塗り、早く乾燥するのを待っています。 トタン屋根用のスプレーペイントで、オリジナルとピッタリ同じ色でしたが自動車用と違って乾きが悪い!

ブログランキング応援有難うございます。 引き続きクリックし応援をお願い致しします。

ジャガー Eタイプ, クラッチ オペレーテング シリンダーの取り付け [ EーType パワートレイン]

目指すは元シンシナティ レッズのピート ローズの4256本です。 イチローなら夢ではありません。

シンシナティのアメリカン フットボール場とレッズの野球場を結ぶ通りが 「ピート ローズ通り」です。

シアトルにも 「イチロー通り」が出来るといいですね。

2ヶ月前に、インテークマニホールドをメンテし始めて、組付け方法を検討した結果、インテークマニホールドを付けてしまうと後々の作業が大変になる部分が多数あり、事前に処理しておく事にしました。

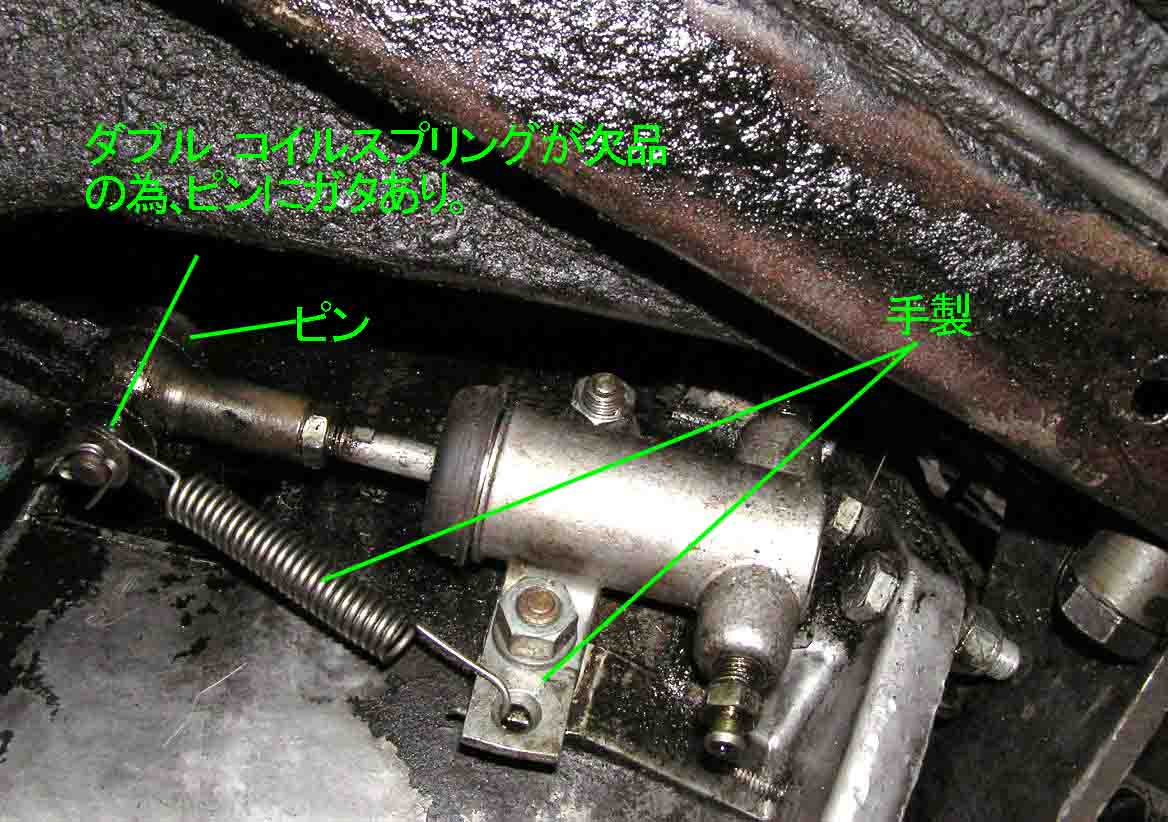

その1つが題記のクラッチ オペレーテングシリンダーです。

(オペレーテングシリンダーは、クラッチペダルを踏むとマスターシリンダーで足の力を油圧に変え、この油圧でクラッチプレートを動かす為のシリンダーです。 クラッチとブレーキに使う液体は油ではないので、本来は液圧と言うのが正しいのですが、便宜上油圧と書きます。)

今回の作業はオペレーテングシリンダーを取り付け、オペレーテングシリンダーに取り付ける油圧パイプを作りとりつける事です。

従来は写真の様についていました。

リターン スプリングとスプリングを取り付けるフックは手製です。

又、車両分解時は、ダブルコイル スプリングワッシャーが欠品していました。

で、以前から購入してあった オリジナルのリターン スプリングを見てみると若干短いので、パーツカタログの絵を見ながら純正に近い形のフックを作成しました。 下が純正のスプリングと今回作成したフックです。

オペレーテングシリンダーを組み付けた結果です。

イギリスに問い合わせた所、ダブルコイル スプリングワッシャーは製造廃止になっており、本来の目的の ”ピンのガタをなくす”為にスぺーサーを作り対応するつもりです。 その為、割ピンは曲げてありません。

続いて、油圧パイプの製作です。

パイプは以前にも書きましたが、写真の様にストレートのパイプを周りの形状に合わせ曲げていきます。

曲げて、取り付けた結果です。

パイプはエンジンとミッション側に固定の為、これらに当たらず、かと言って出来る限り隙間を小さくして、エンジンが振動してもボディに当たらない様に、何度も微調整の曲げを行い仕上げました。

隙間が無く、暗い為、残念ながらきちんとした写真は撮れませんでした。

今回の花は沖縄の友人からの花で、「さがり花」 です。

夜間に開花し、昼間はしおれています。

エンジンに クラッチとトランスミッションを 組付ける [ EーType パワートレイン]

まず、クランク シャフトにフライホイールを組付け、続いてクラッチ ディスクを組付けます。

クラッチ ディスクは、車ではトランスミッションのシャフトに支えられています。 従って、ミッションのシャフトを模した冶具を使ってクラッチ ディスクの位置を決めて組付けます。

右下の写真が位置決めの冶具で、 樹脂製 4.5ドル(450円位)です。 部品と同じ様に購入できます。

クラッチ ディスクと冶具をセットした状態で、クラッチ カバーを取り付けます。

クラッチ カバーは、先日、フライホイールとセットでバランスを取ったので、フライホイールとの位置合わせも行います。

この時、前に付けたミッションのシャフト相当の冶具がスムースに動くか確認し、動かない場合はクラッチ カバーのねじを緩め、セットのし直しです。

クラッチ ディスクを取り付けた冶具を外し、トランスミッションを取付けます。

ミッションは重く、非力な私はエンジン スリンガーにバランサーを付け、ミッションの角度を調整しながら、エンジンに近づけ、ミッションを回しながらクラッチ ディスクのスプラインとミッションのスプラインを合わせ、更にミッションを押しシリンダーブロックにセットし、締めつけます。

(道具っていいですね。 こんな重い物の作業が、らくらく出来ますから。 だいじにしよう。)

ミッション自体のメンテナンスは下記のページです。

http://hisashi1946.blog.so-net.ne.jp/2007-10-24

今回の作業で初めて気づいたのですが、なんとフライホイールにまでエンジンナンバーが刻印されておりました。

ジャガー Eタイプのフライホイールには、ピストンの上死点のマークが付いており、クランクとの位置合わせも必要です。 写真はミッションを付けた後ですが、フライホイールの橙色の線(アルミ部品の穴の中)とシリンダーブロックの線が一致すると一番前のシリンダーが上死点にあることを示します。

オリジナルではこののぞき穴が開いたまま使用しますが、私は手製のカバーで蓋をする事にしました。

クラッチ カバーとフライホイールのバランス修正 [ EーType パワートレイン]

クラッチ関係では、クラッチのレリーズベアリングは既に新品に交換しており、クラッチ ディスク, カバーも共に新品に交換します。 従って、今回フライホイールとセットでバランス修正に出しました。

修正を依頼したのは、神奈川県相模原市にある堀口エンジニアリング(株)です。

自動車部品の修正加工の会社は割合小さいのですが、ここは大きな会社で本業は大型特殊車両の会社と言っていいかと思います。

この会社がフライホイール 1個のバランス修正を親切に引き受けてくれました。

工場の入り口には、私の様に加工を依頼したと思われる小型のクランク等もおかれておりました。

堀口エンジニアリング(株)のホームページは下記

http://www.horiguchi-engi.co.jp/h02.htm

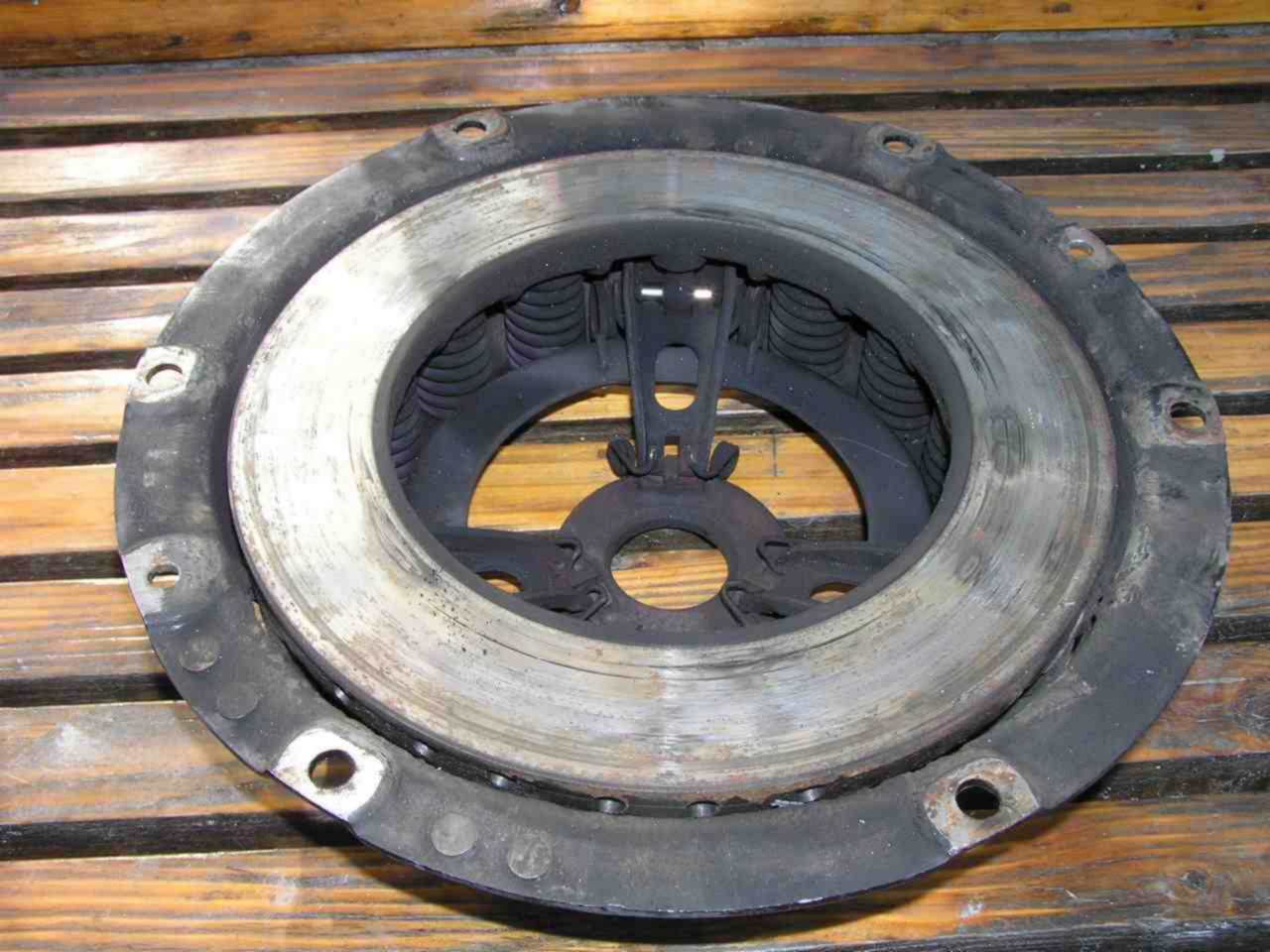

エンジン分解時のクラッチ

バランスを取った新品のクラッチ カバーと継続使用のフライホイール

フライホイール側面(写真下側)の6個のドリルマークがバランスを取った跡。

バランスを取ったデーターです。 160mmの半径で、0.5gr 迄バランス修正してあります。

クラッチパイプの 製作と組付け [ EーType パワートレイン]

今週はクラッチパイプの製作と組付けです。

下の写真がほぼ完成状態 (中央を横切る細く明るい色のパイプ)です。

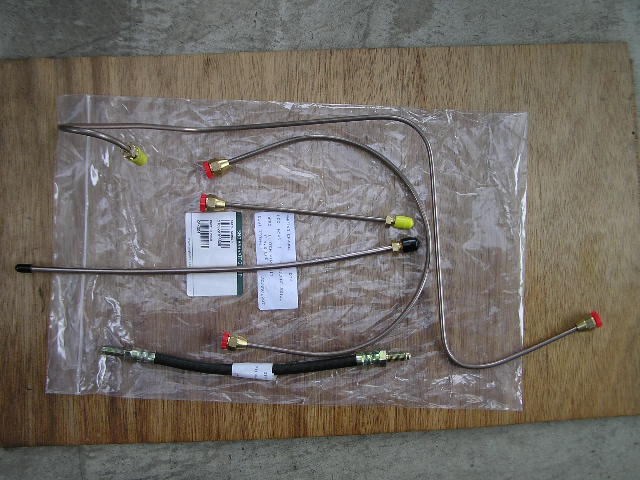

ジャガー Eタイプのクラッチパイプは下写真の様に必要な長さに切り、コネクターはついていますが、曲げ加工は全くしてありません。

写真では、一本曲げてありますが、曲げ加工中に ”あっ もとの状態の写真” と言う事で、撮ったものです。

で、一応曲げ加工を終わって見ると、長さが約70mmほど長い事が判明。

ここからが、曲げ加工の泥沼の始りで、曲げ点を少しづつずらし、下写真の様に、ペダルユニット下(右の白いアルミ部品の下)と写真中央の2箇所に、凸状のたるみを付けて、ほぼ完成。

”曲げ点を少しづつずらし”とたったの11文字ですが、これが大変で、曲げた部分の片側を少し延ばし、反対側を追加曲げし、を繰り返していきます。 一挙に強く伸ばしたり、曲げたりするとパイプに曲がった癖がつきグニャグニャのみっともないパイプになってしまいます。

(今回の作業は、一番右の白い部品がクラッチのマスターシリンダーでここから、ペダルユニットの下を通り、トランスミッション用トンネルの上を通り、一番左のゴムホース迄です。)

しかし、一晩寝て、どうしても左上の斜めになっている所が気になり、最終修正をしたのが最初の写真です。

今回使用したパイプ曲げツールは下写真です。 フェアレディのブレーキパイプ製作以来、約7年ぶりの活躍です。

所で、以前ヒーター用パイプを取り付けた時に、ヒーターに温水を送るバルブは従来品を使いましたが、”厚木のMark Ⅱさん(トヨタのではなく、ジャガーのMark Ⅱです)から ”内部のゴムが劣化するからバルブは変えた方が良い” とのアドバイスで、下写真の様に新品を購入しつけました。

ヒーター用パイプの組付け記事は下記

http://blog.so-net.ne.jp/hisashi1946/archive/20070820

トランスミッション のメンテナンス [ EーType パワートレイン]

先週迄、トランスミッションとクラッチのベアリング周りをメンテしておりました。

1964型Eタイプは、当時としては驚くほどの新機構を随所に採用していますが、

唯一 ”え~ うそ” っと言うほど旧式の機構を備えた部分です。

クラッチのカバーはダイアフラム式ではなくコイルスプリング式、レリーズベアリングはボールベアリングではなく、カーボン製のベアリングです。

又、トランスミッションは4速フロアーシフトですが、ローギアー(1速)はシンクロではありません。

そんな事から、市場では五速フルシンクロメッシュ タイプのトランスミッションが売られています。

と言う事で、取合えずトランスミッションをオリジナル状態でメンテしておき、いずれはゲトラーグの5速ミッションに変えるだろうと思います。---人ごとの様ですが、まだ腹が決っていないんです。

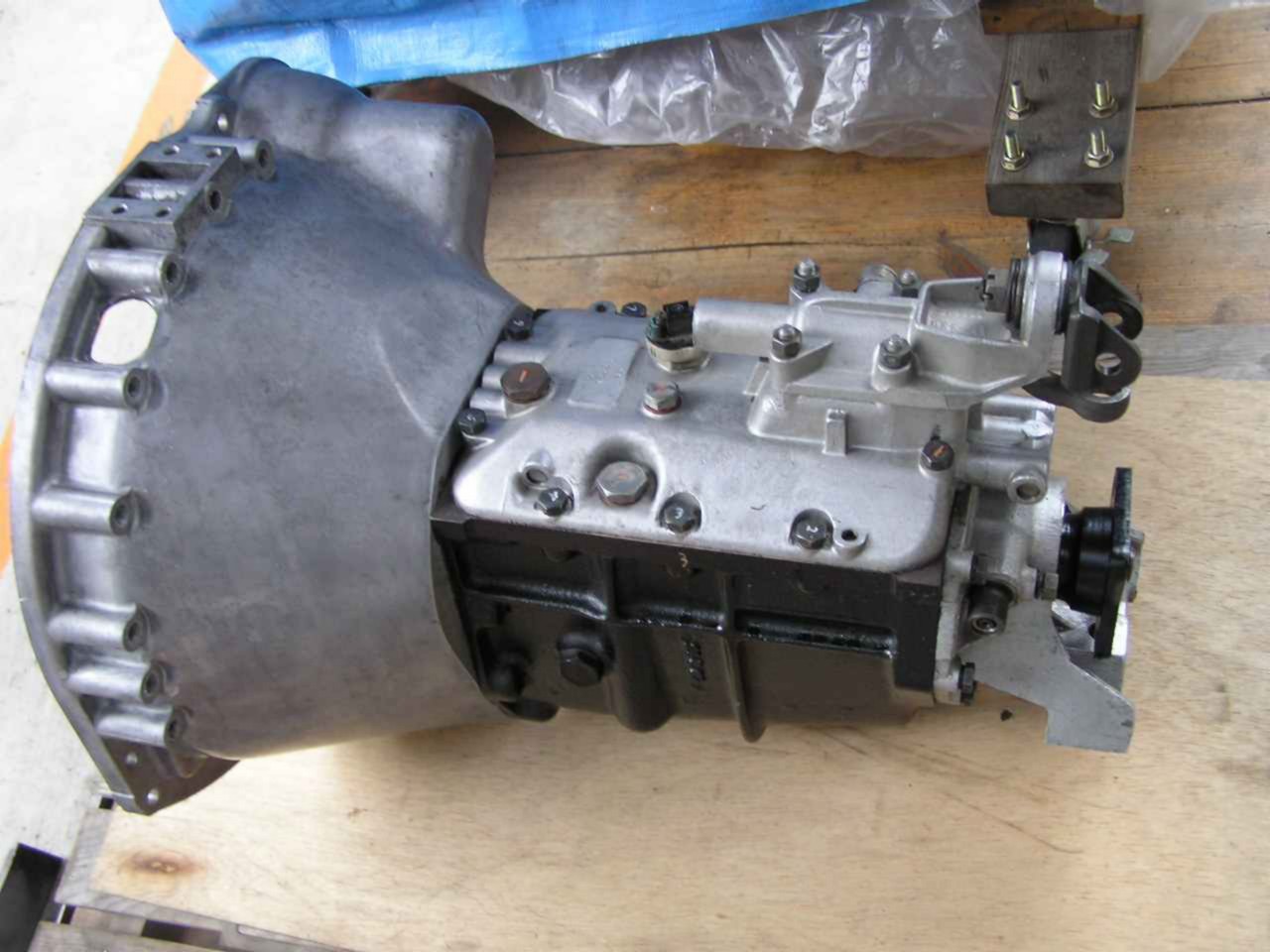

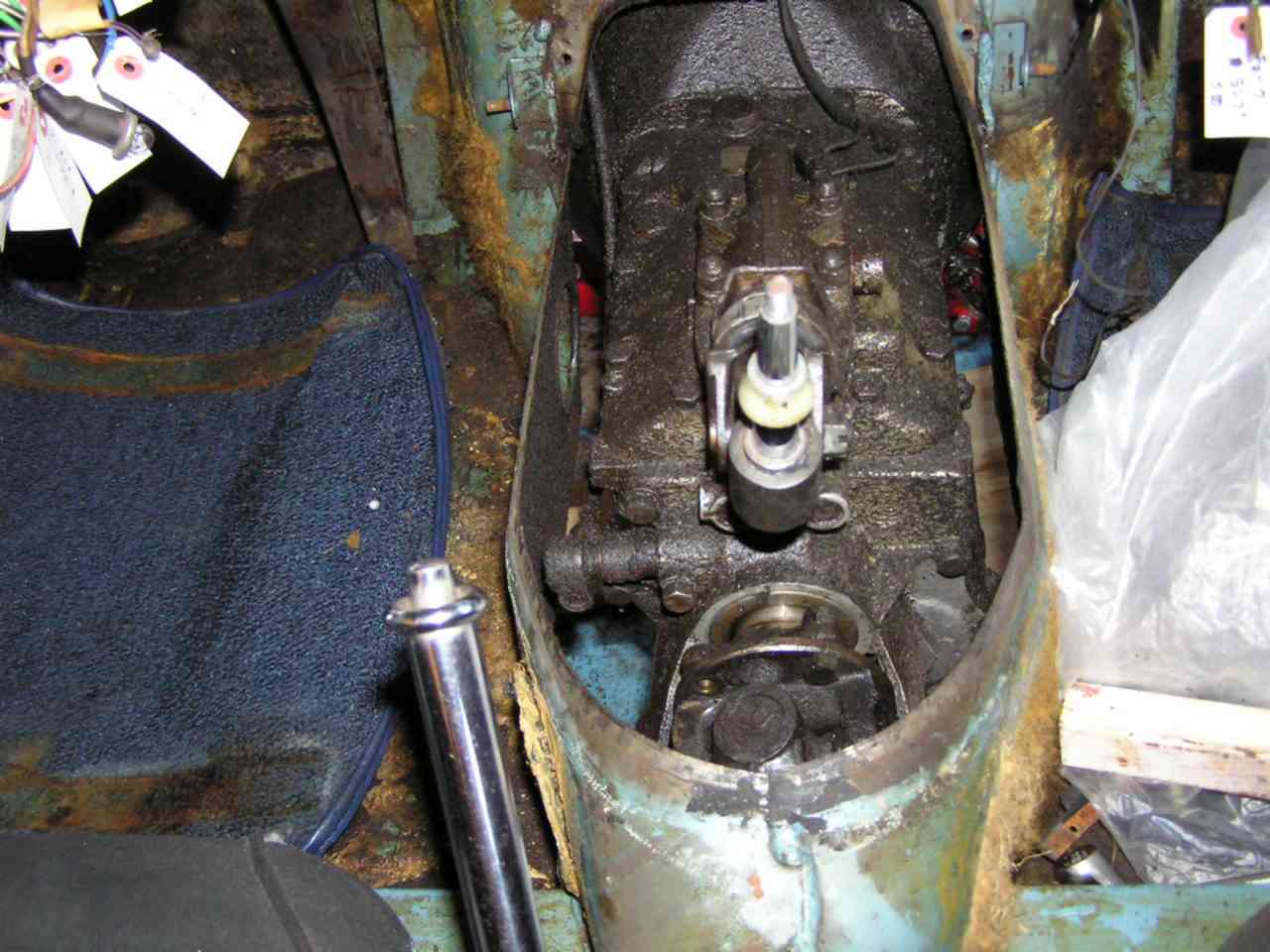

で、メンテ完了のミッションの状態です。

クラッチハウジング内部の完了状態 (ロック プレートの錆落しを忘れました。クリアー塗装はしましたが)

クラッチを動かすドローアルレバーとレリーズベアリング レリーズベアリングは既に磨耗し限界。左の新品に交換

ミッションのフロント シールです。 取外しで破損。 ミッションのリアー シールです。

昔は皮製のシールがあったとは聞いてが 非常にいいゴムのはずが劣化による硬化で、

見るのは初めてです。 ポロポロと割れました。

アメリカはエンジンも含めて ”何処のオイルも漏れたら注ぎ足せばいい” と言う考えが強く、この車も40年間 ”漏れたら注ぎ足す” をして来たんだろう。 ですから皮製のシールや硬化したシールが数年前迄使われていたんだと思います。

ミッション内部です。 車のメカで、私の最も経験の少ない分野です。 将来、五速ミッションを入れた時にこのミッションを分解、勉強です。 今回ミッションのレストアと書かず、メンテとしたのはこの為です。

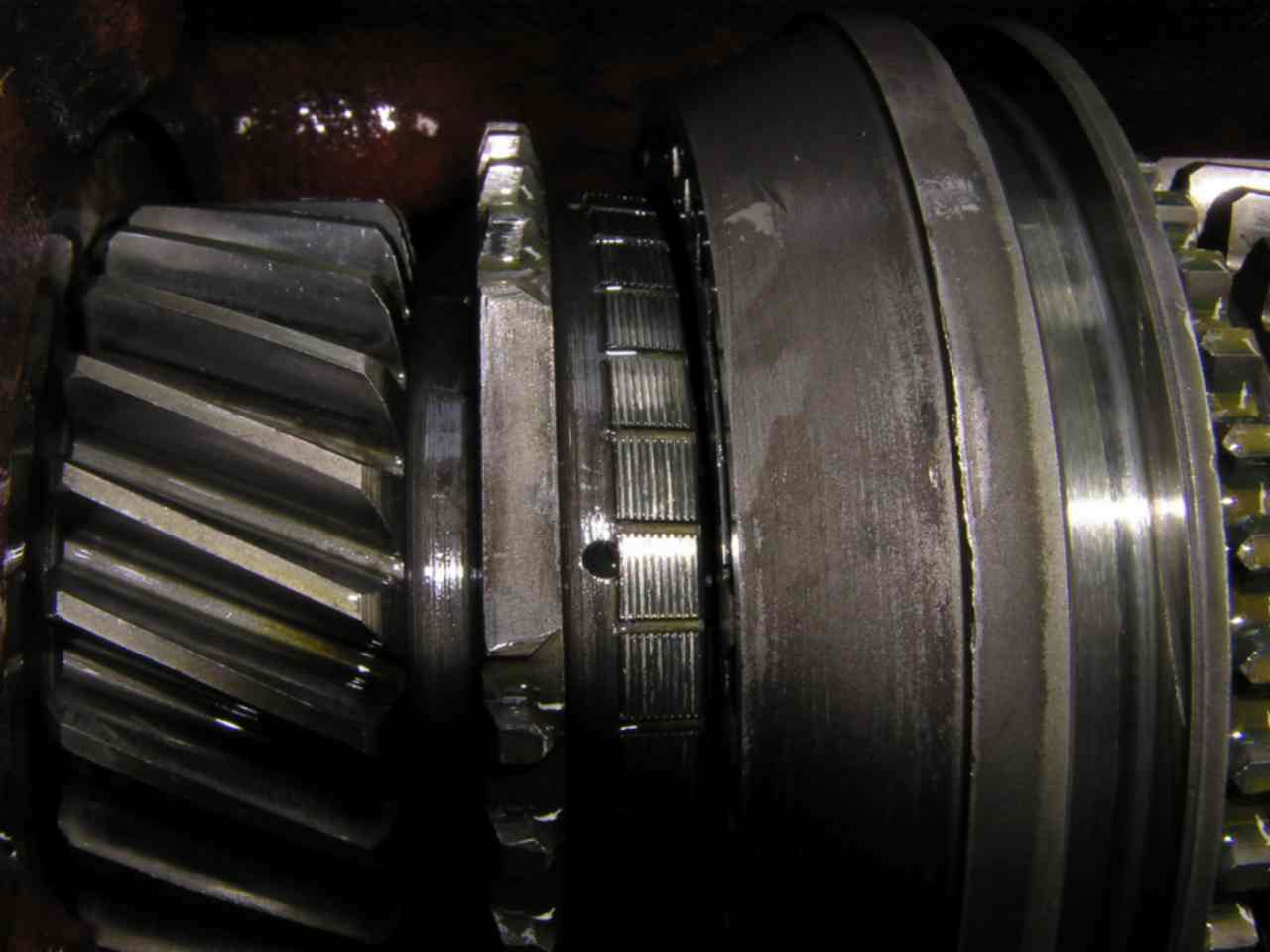

シンクロ リングの状態です。 ギアーの状態です。磨耗は非常に少なく問題なし。

少ない知識で見るとOKに見えます。 ギアー全体に軸方向のガタは無く、スムースに回る。

所で、車から外す時にどんな状態のミッションだったか見たくありませんか?

見たくない

見たくないと言っても、無理やりでも、見せます!!!!!!

オイルと埃が混じって、アルミも真っ黒で、何がなんだか分らないほど。

一生懸命シンナーで洗って、やっと部品が見える様になり、この状態から分解し、部品を洗浄、シールやガスケット等を交換オイル漏れ対策をし、内部の点検をし、古い塗装を剥し再塗装したのが最初の写真です。

Eタイプのエンジンレストア 2(クラッチとフライホイールの取外し) [ EーType パワートレイン]

昨日はクラッチとフライホイールを取り外しました。

先日作成したクランクシャフトの回り止め工具は予定通り活躍してくれました。

しかし、回り止めの内径が小さく、クランクプーリーのボルトはボックスが入らず外せません。 内径を5mm程拡大する必要があり、機械加工を依頼する予定。

クラッチカバーはフェースを磨く程度で再使用可。 尚、新品購入済みの為、このカバーは洗浄し、スペアーパーツにする。

クラッチ ディスクは、スプラインの摺動面にグリースが無く、摺動不良でクラッチ カバー側のフェースのみ磨耗大(リベット迄磨り減っている)。 購入済みのディスクに交換する。

フライホイールは歪みも無く、スターター用ギアーも良好。 フェースを磨き再使用。

ロックプレートは”エンジン ロックタブ セット”を購入済みで、新品に交換。 ボルトは再使用。

クランクはフライホイール締付け面のへたりも無く良好。 緑色はフライホイールとの合せ位置。

シリンダーブロックのエンドは錆ており、要錆取りとペイントを追加予定。

尚、「ミッション取り付け部は非常に力がかかり、ネジの緩みの原因になる為ペイントはしない」