アルバイト先の面白い仕事 旧車用部品の製作 [クラシックカーの部品を再製する]

私のアルバイト先はプレス加工業です。

当然の事ながらプレス加工をする為の3次元形状の金型も製作しています。

この3次元形状の加工機械を使っての加工であれば、旧車用の部品を作る事はそれほど難しい事ではありません。

と言う事で、今回は時々舞い込んでくる加工の例を紹介しようと思います。

スカイライン2000GTR(ハコスカGTR) に比較的新しいシルビア用のミッションを取付ける為の加工です。

この加工は比較的簡単とは言え、工数は結構かかった。

アルミの円柱やブロックを作って、GTRのブロックに合わせた穴位置を削り込み、近くのアルミ溶接の得意な会社に溶接してもらい、再度GTRに合わせた取付け穴を加工した。

続いて、ミッションの長さ方向を合わせる加工を行ったものです。

これでミッションの壊れたGTRが再度生き帰った。

何時も応援有難うございます。 ここをクリックし、引き続き応援をお願いします。

傘型コイルスプリングの製作とその費用 [クラシックカーの部品を再製する]

ジャガー E タイプのブレーキブースターに付ける傘型のコイルスプリングをスプリング屋さんに作って頂きました。

取り付ける場所は下写真の黄緑矢印の位置で、ブースター自体がゴム製の為多少自由度を持たせながらも固定しておく為のスプリングと思います。

で、従来付いていた部品は写真の様に見事に疲労破断していました。

原因は2つ考えられ、1つは傘型スプリングの大径側の径が大きく、ブースターの取り付け部分にきちんとはまっていなかった為に、スプリングに大きな力がかかり、材料疲労を起こしたのだろう。

もう1つはスプリングが逆に組付けられていました。 多分最後に修理した方が、スプリングの径が大きい為ブースターに正しく組付けられず、逆に組んでしまった為より疲労が進み折損したのだろう。

で、イギリスやアメリカに問い合わせたが部品はありませんでした。

私の ブースターは3.8リットル本来の物で、多くの3.8リットル車はこのタイプから4.2リットル車用のブースターシステムに交換している様です

従って、ジャガーとしても3.8リットル用だけの特殊な部品を用意しなくなったのでしょう。

と言う事で、やむを得ずたった一個の傘型コイルスプリングを製作する事になりました。

製作費用は、1万円を超えるかも? もしかしたら5000円以下に? 等と考えながら、川崎発条製作所を訪問し製作を依頼致しました。 結果は、1個でも10個でも9000円+消費税となるとの事。

ただし、車についていた物は左巻きに対し製作は右巻き。(左巻きは製作に時間がかかるとの事)

で、作ったのは5個。

必要なのは1個ですが、スペアー部品やジャガー関係の知人にもと思い、かと言って10個は多すぎる。

1個当たり税込み約2000円相当。 (私にとっては1個 約1万円ですけどね。)

似たようなスプリングはDIYセンター等で数百円で販売されているのでは。

これからすると非常に高い。

しかし、製造原価を考えてみると、

この部品だけの為に数時間かけて機械をセッテングし、加工するのだそうです。

とすると、最近のサラリーマンの平均年収は約440万円だそうで、約1660円/時間となり、今回のスプリングは製造する為の人件費だけで約5000円になってしまう。

材料費は微々たるものとしても、設備の減価償却や工場の固定資産の購入・維持費等も必要。 更には経理等直接製造に携わらない人の賃金もある。

とすると、9000円は高いとは言えない。 むしろ安いのかも。 納得のいく価格です。

それにしても日本の賃金は高くなった。 多分、普通に働いて得る賃金としては世界一だろう。

何はともあれ、また一歩レストア完成に近ずいた。

まだ何か忘れている事があるかもしれないが、車検までには、

フロントのナンバープレートをどう付けるかとアウトサイドミラーを付けなければならない。

最近、ジャガーもブログも倦怠期の様になかなか向き合う気力がわきません。 延々と続ける事に疲れている様です。 読者の皆さんのブログへの訪問が滞っている事、申し訳ございません。

追記

ホーンボタン、最近の物を取り付けましたが、おりを見てオリジナルに取付け直します。

やっぱり、多少のキズ物でも、オリジナルの方が価値がありますよね!

家紋を作っています。 アルバイト先の凝った仕事です。 [クラシックカーの部品を再製する]

私のアルバイト先には精密に写真を撮る機械があり、この機械で写真を取り、デジタルデーター化し、製品の寸法を測定したり、そのデーターを元に CADデーター(電子図面)に変換し、自動機械で加工し製品を再生したりするシステムがあります。

詳しくはカテゴリー 「クラシックカーの部品を再生する」 を参照願います。

で、そのシステムを使って、下の様な家紋を作っています。

大きさは直径100mmで、材質は左が真鍮,中央がステンレス+表面処理,右が銅+表面処理です。

ずっしりと重くなかなかの物です。

![IMG_3324[1].jpg](https://hisashi1946.c.blog.ss-blog.jp/_images/blog/_6a2/hisashi1946/IMG_33245B15D.jpg)

加工は厚い金属材料からの削り出しです。

中央の桐の家紋は自動機械に直径0.5mmの刃物をセットし、24時間かけて削り出しました。

刃物はシャープペンの芯と同じ太さのドリルの様な物。 肉眼ではなんとなくラセン状の極細い棒にしか見えない。

何故こんな細い刃物を使って加工するかと言うと、ただタダ 「本来の家紋を可能な限り正確に削り出したい」 から。 例えば1mmの刃物でば、半分以下の時間で加工できるが、太さ1mm以下の線は1mm以上の線に変更せざるを得ず、鋭角の内角は角に1mm以上の丸みが付いてしまいます。

0.5mmであれば、ほぼ全ての線を正確に削り出す事が出来、鋭角の内角の角も丸みを感じない。

で、社長いわく、一般的な家紋であれば材質や表面処理によって若干の違いはある物の、国内向けには 1つ5万円から7万円で販売するそうです。 本来海外向けに開発したシステムです。

金額だけを見ると高い様にも思う。 しかし、0.5mmの刃物を選んだ時点で、需要と供給で値段が決まる市場原理などと言う物は何処かに飛んで行ってしまった。

又、家紋は同じ様な物が多く量産可能な様に見えますが、実は3000種以上もあり、実際には一品加工品の様になってしまいます。

家紋の図案を削り出す為のデジタルデーター化の処理時間も充分すぎる程かけており、その上完全自動とは言え高価な加工機械を24時間も占領して! この値段では原価計算等と言う物も成立していない!

この商品の価格は、正確さ、精度の良さを評価してほしい。 そして24時間もかけて削り出す製作者の心意気を評価し、本当に高いか安いかを判断してくれればいい。

で、こんな箱も考えています。

檜の箱

![blogIMG_3297[1].jpg](https://hisashi1946.c.blog.ss-blog.jp/_images/blog/_6a2/hisashi1946/blogIMG_32975B15D.jpg)

樹脂の箱

樹脂の材質は自動車部品等の検査をするゲージ゙用の材料で、半永久的に寸法変化しません。

![blogIMG_3328[1].jpg](https://hisashi1946.c.blog.ss-blog.jp/_images/blog/_6a2/hisashi1946/blogIMG_33285B15D.jpg)

家紋製作の問い合わせは、

http://www.daiei-press.co.jp/html/page09.html

又、市場にはないクラシックカーの部品も形があれば再生図面をおこし製作できます。

勿論、図面が無く割れてしまったプレス金型等3次元形状の道具も図面化や再製も出来ますので、上記アドレスで問い合わせて見て下さい。

まだまだ日本の物作りも元気です。 亀さんをクリックしブログランキングの応援もお願いします。

アルバイト先の面白い仕事,カメラでEタイプの部品を製作 その3 [クラシックカーの部品を再製する]

私のアルバイトは週一日。

一週間ぶりに会社に行ってみると、プレス金型の設計・製作を担当している方が 「今日、加工をしましょうか」 との事。 私の出勤日に合わせて、部品を加工する機械と体を開けておいてくれました。

私のジャガー Eタイプは46年前に製造した車で、ほとんどの部品はイギリスから入手できますが、これだけ古いと中には製造していない部品もあり、アルバイト先で再製してもらえる事はありがたい。

再製して頂いている会社は http://www.daiei-press.co.jp/index.html

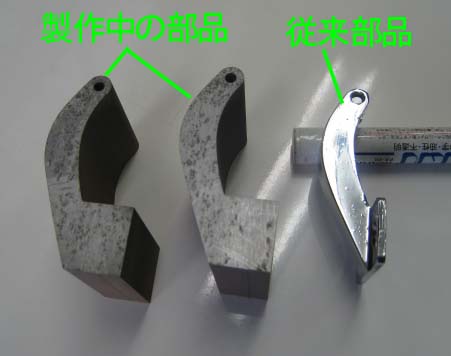

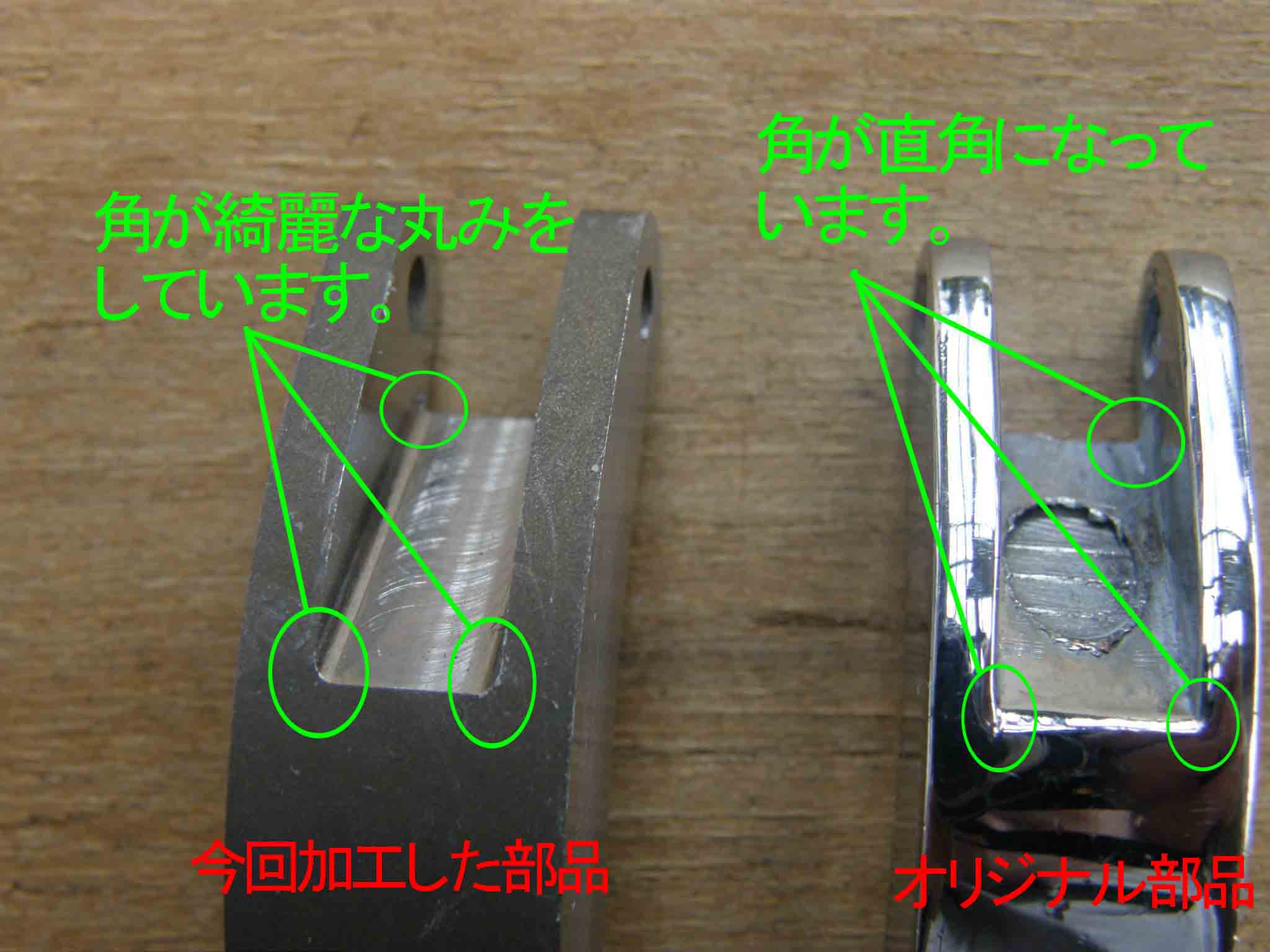

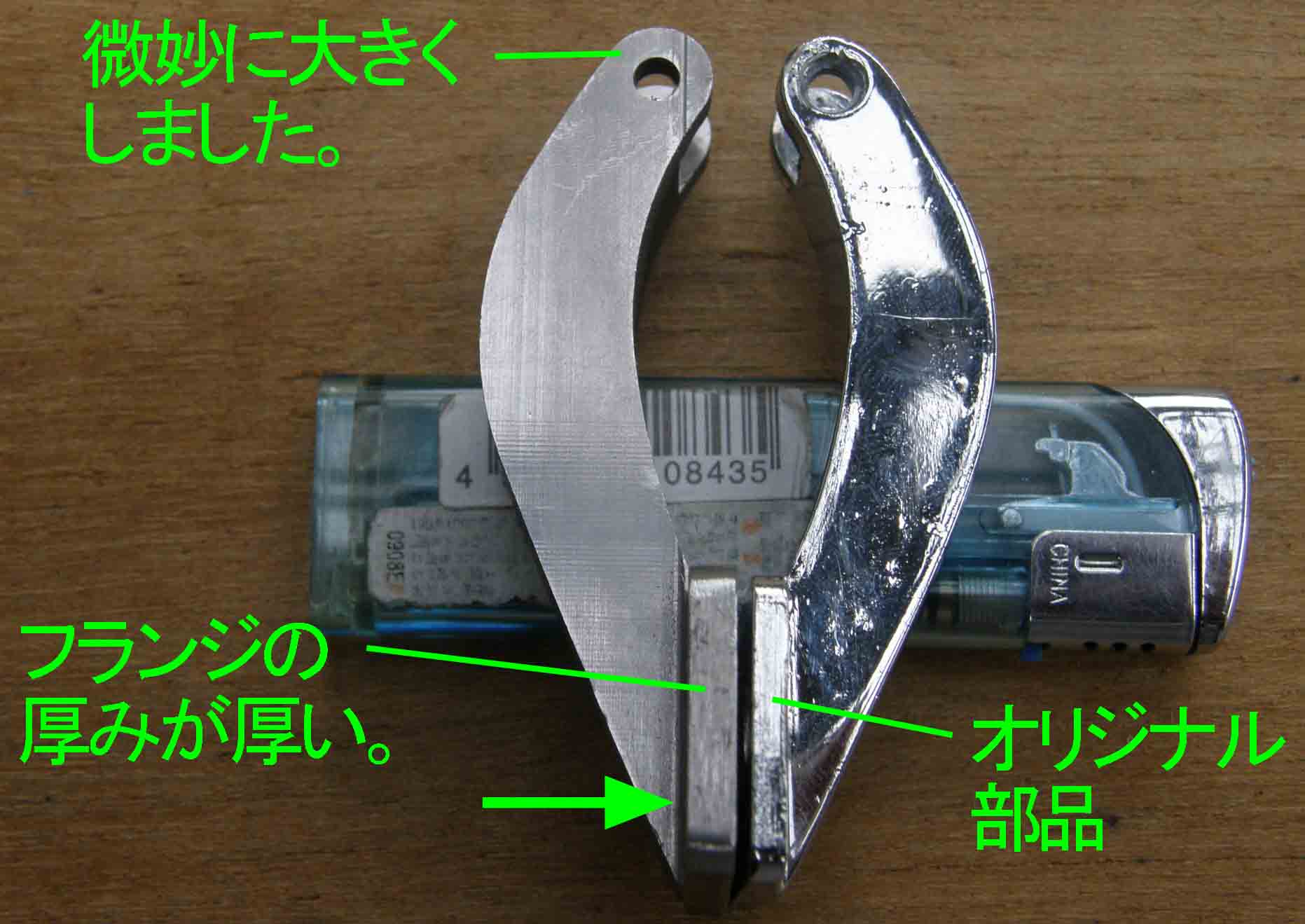

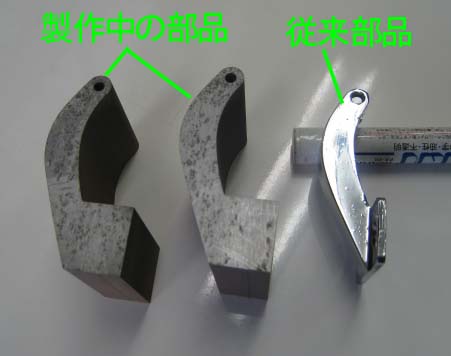

で、今回取り組んでいる再製部品はリアーサイドウインドーのオープナーの一部で、機械加工を完了した結果が下写真です。 部品の形状は完成し、今後は表面を磨き、クロームメッキをします。

写真の様に角に丸みがついていませんが、これはメッキ前の磨きで角がダレてしまうので磨きながら丸みを付け様と思っています。

前回迄の作業を大まかにまとめると、

再製部品はリアーサイドウインドーのオープナーの部品で、車では下写真の所に付いている部品です。

で、再製する部品を2眼レンズのカメラで撮影し電子図面化しました。 この図面から部品の亀裂部分の補強改善や組付けで変形している部分を図面上で修正。 更に最初の加工機(ワイヤーカットマシーン)用のプログラムデーターに変換しました。

部品のカメラ撮影の記事は右記 http://hisashi1946.blog.so-net.ne.jp/2010-03-16-1

2眼レンズのカメラで撮影 撮影した画像を電子図面化 加工用プログラムデーター

で、出来あがった加工用プログラムデーターを基に、前回ワイヤーカットマシーンで加工した部品が下写真の様で、今回の加工の材料ともなる部品です。

ワイヤーカット時の記事は右記 http://hisashi1946.blog.so-net.ne.jp/2010-03-23

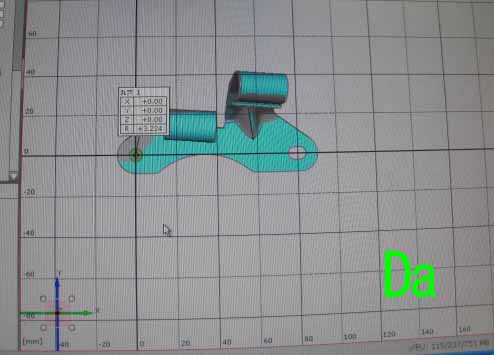

今回の機械は 「マシニングセンター」 と言う加工機で、3次元の切削加工をする事が出来ます。

加工機を動かす方法は半自動 (機械の操作盤から機械の動きを入力する) と自動 (コンピューターでプログラムデーターを作りそのデーターで機械を動かす)で動かす事が出来ます。

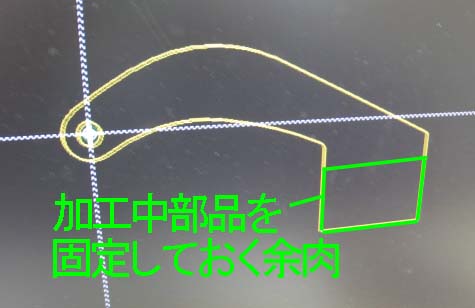

私の部品は直線的な加工のみで簡単な為、下右写真の様に部品を固定し、半自動で加工しました。

で、最初の加工は側面(下左の写真)を、次いで中央の溝を、そして最後にボディへの取付けフランジと取付けビス穴の加工をしました。

下左は加工途中で部品を取り出し写真を撮ってみました。 右下は今回の加工完了写真です。

で、今回の改善点は、

ブログランキングです。 応援をお願いします。

アルバイト先の面白い仕事, カメラで Eタイプの部品を再製する その2 [クラシックカーの部品を再製する]

私のアルバイトは週一日。

週一日で何が出来る???!!!

そう。 会社で起きている事を知る事で精一杯。 まるで給料泥棒!!!

その上、会社の有能な人を使って個人的な趣味の部品を作っている。

おお様な会社だと思う。 ありがたいとも思う!!!

そんな会社は左記 http://www.daiei-press.co.jp/index.html

そして、その会社のリバースエンジニアリングは

http://www.daiei-press.co.jp/html/page03_4.html

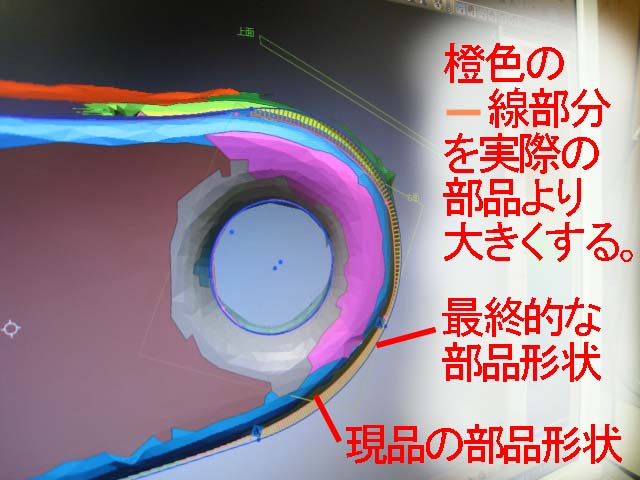

前々回の記事で、下写真の様に ジャガー Eタイプのリアークオーターウインドーのオープナーの部品を2眼レンズで撮影し、電子図面化しました。

前々回の記事 http://hisashi1946.blog.so-net.ne.jp/2010-03-16-1

で、一週間ぶりに会社へ行ってみると下写真の様に部品再製の加工が始まっていた。

部品の加工方法や手順には色々あるが、

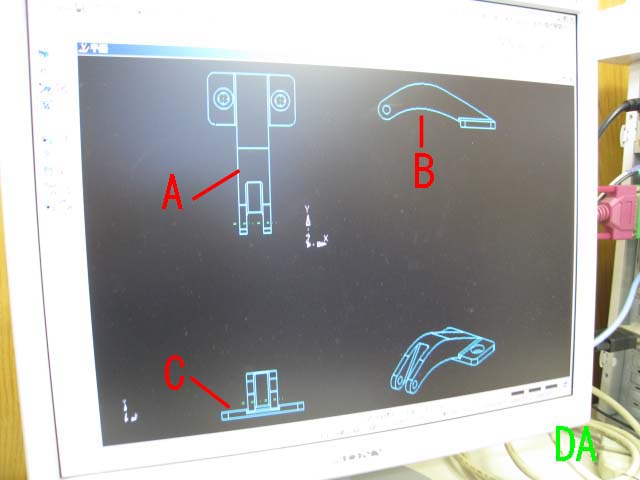

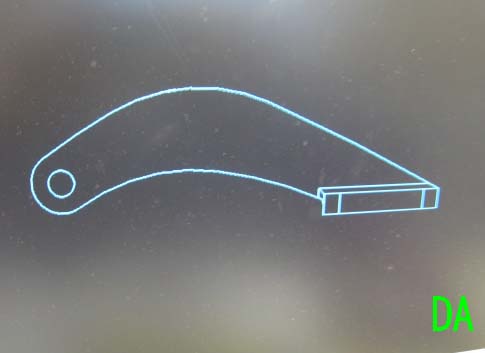

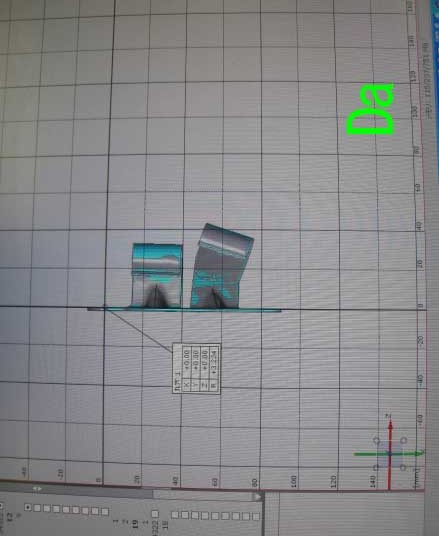

今回は糸鋸で木の板を切りぬく様に、プレス型用の材料からワイヤーカットマシンで部品の側面形状(下写真 B)を切りぬく。

前々回の記事で作った部品図をもとに、下写真の様な図面に落とし込んで、

(昔から見ている紙の図面の平面図・正面図・側面図に近くなりました。)

この図面の側面図(B)から下右写真の様なワイヤーカットマシーン用のデーターに置き換える。

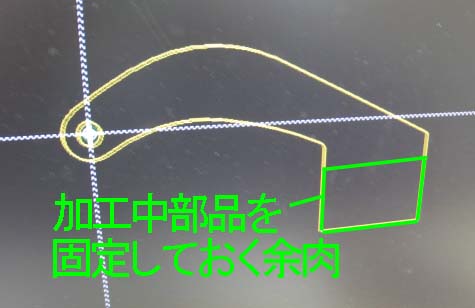

この時、下右写真の様に加工中の部品を固定する為の余肉(部品固定代)を追加する。

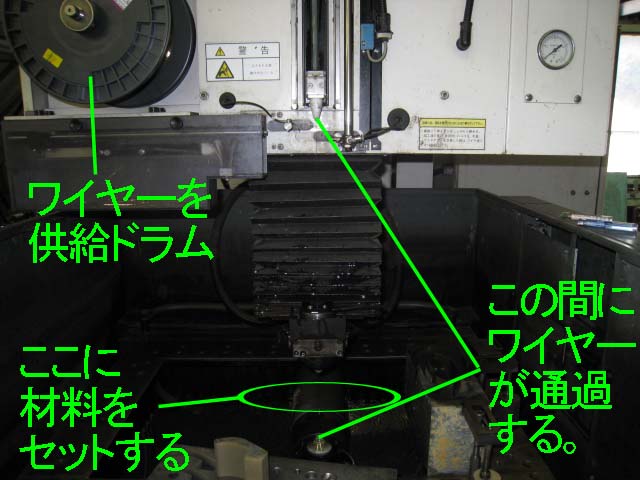

で、最初に使った機械は下写真の様なワイヤーカットマシーン。

この機械は下右写真の様に0.25mmの真鍮のワイヤーを使い、ワイヤーから材料に放電し、放電による熱で加工物を溶かして切っていく。

放電加工やワイヤカットの詳細は下記を参照願います。

http://ja.wikipedia.org/wiki/%E6%94%BE%E9%9B%BB%E5%8A%A0%E5%B7%A5

加工用データーを入れたコンピューターでワイヤーカットマシンを動かすと、40mm厚の鉄から下写真の様に部品の側面形状が綺麗にぬけた。

まさに木の板から糸鋸で切りぬく様に!!!

ワイヤーカットの時間は1個3時間 2個で6時間。

従来品は非鉄系の鋳造品。 強度は鉄系の材料にした事で2倍位になったと思う。

次の加工は、3次元切削加工機でヒンジピンまわりを削り込むのだろうか?

それとも もう一度ワイヤーカットマシーンで、図面のC (正面図)の様に切り落とす事も出来る。

加工を担当しているMさんは機械の空き時間を探すのに苦労している。

幸い、この不況下でもアルバイト先は忙しい。

ブログランキングです。 応援をお願いします。

アルバイト先の面白い仕事, カメラで Eタイプの部品を再製 その1 [クラシックカーの部品を再製する]

クラシックカーのレストア(再生)をしていると部品の購入が出来ず、行き詰ってしまい、結局レストアを諦める方も多いのではないかと思います。

1960年代の車は魅力的な車が多いが、国産車はほとんどの会社で部品供給していません。

T社等は十数年のちょっと古い車ですら部品供給せず、兵糧攻めにし代替えをそくしています。

古い趣のある車は社会から消してしまうのはさみしいし、味気ない。

”若者の車離れ” と言われていますがこの味気なさも1つの重要な要因かも!!!

日産のハコスカ200GTRやフェアレディ(SR311・Z30等)は、多くの部品が購入できる様ですが。

幸い、私のジャガー E タイプはほとんどの部品が手に入り、部品の購入が出来ず頭を抱えてしまう事はありませんでした。 (部品品質の悪さには頭を抱えてしまう事が多いのですが!)

購入できない部品を探して約一年、今回やっと探し当てたのが下写真のリアーウインドーのオープナーです。 この部品はなぜか頻繁に設計変更されており、私の車に合うオープナーの構成部品は購入できませんでしたので、これを再製トライアルする事にしました。

再製を行うのは右記の会社です。 http://www.daiei-press.co.jp/index.html

リアーウインドー オープナーは写真の様に車に付きます。

下右写真の様に現在の部品はクラック(割れ)が入っています。

今回ウエーザーストリップ等を交換するとより多くの力がかかると思われ、再製に当たっては出来る限り外観を変えず、設計的に弱そうな部分を強化しようと思っています。

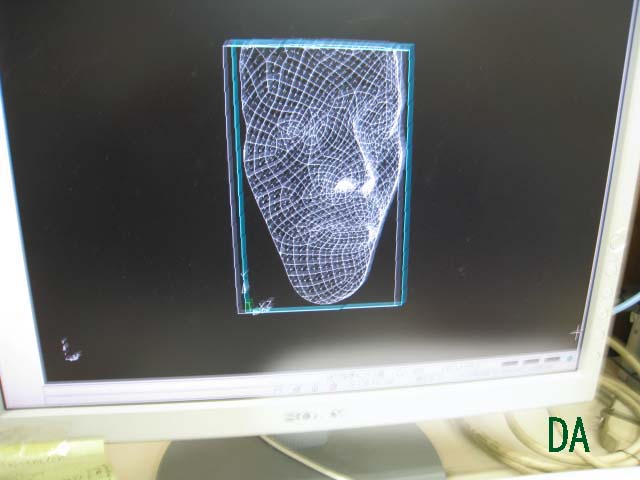

で、例の2眼レンズのカメラで3次元撮影をします。

![IMG_0731[1].jpg](https://hisashi1946.c.blog.ss-blog.jp/_images/blog/_6a2/hisashi1946/IMG_07315B15D.jpg)

私の部品はメッキされており、光が反射し正しく撮影できませんので、白い造影剤(艶消し塗料の様な物)を塗ふし、撮影台に乗せます。

撮影台の上の多くの白い点は測定の基準となる物で、任意に最低3個以上設定します。

色々な角度から撮影(測定)した画像からコンピューターが自動的に基準点を探し出し、基準点を重ね合わせ、一方向からでは影になり見えない部分も他の方向からの画像で補い、どの方向から見ても現品と同じに見える画像に組立てていく基準です。

で、撮影開始。 撮影中はどの様にカメラに写っているかをコンピューターで確認できます。

今回は19回撮影し、コンピューターが画像合成しました。

この部品ですと19回も撮影する必要はなかったのですが、たいした時間がかかるわけでもなく。

下が撮影し終わった画像です。

今回の部品は撮影台上で見て、上面と下面は対象で、下面側の画像のアレ(ノイズ)は無視します。

この画像が0.03~0.05mmの誤差で測定出来ているとは思えませんが、これが出来ているんですねェ~~~!!!!!

ここ迄の測定(撮影)で、機械のウォームアップも含めて約30分です。

もし、電子図面(CADデーター)があれば、この画像と電子図面のデーターをドッキングさ、実際の部品が図面の標準値からどれ位ずれているか測定できます。

CADデーターとのドッキングは http://hisashi1946.blog.so-net.ne.jp/2010-01-18 を参照方。

今回の部品は図面がないので、撮影したデーターから図面を作成していきます。 と同時に下の例の様に弱い部分の補強や形状変更も可能です。

で、出来あがったヒンジ先端の図面です。

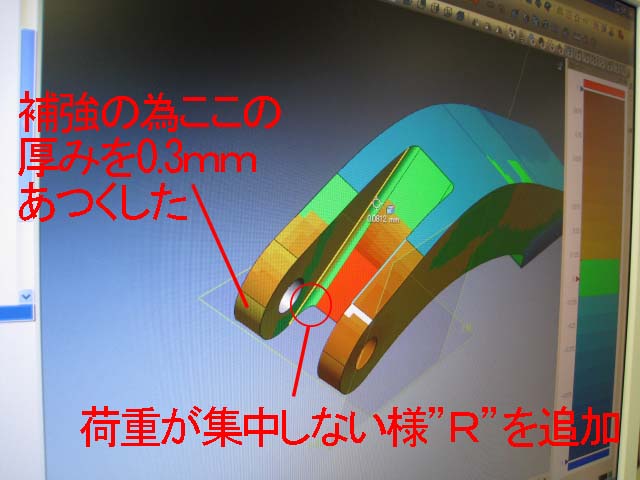

(この部品の亀裂の最大原因は強度不足かも? しかし、亀裂の起点となったヒンジピン取付け部の付け根の形状が鋭角だった為、鋭角部に荷重が集中し亀裂が発生したと思う。 ちょうど木をしならせてナイフで切り込みを入れると簡単に割れるのと同じ様にヒンジピンの付け根に力が集中した。

従って、下写真の様に荷重が集中しない様付け根部に丸み(R)を付け、荷重の分散をはかります。)

次いで車のボディへの取付けフランジの形状出しをして、補強の為板厚を1mm増やし、更に取付け穴を付けて完成。 実は車への締め付けでフランジが歪んでおり、ヒンジピン側との整合性を付けるのにちょっと苦労しました。

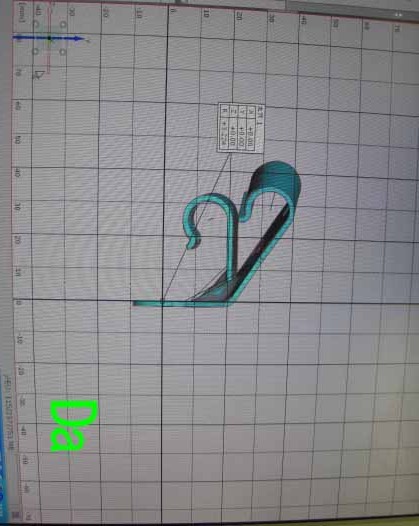

で、最後に異常に歪んだ面や図面上で不整合な面が無いか等を確認する為、画面を鏡面加工状態にしてみます。 もし曲率が異常だったりすると縞模様が歪んで見えます。

以上で、部品の測定と図面化は完了です。 図面らしい数値のない単なる絵なのに!!!

この部品曲面が多いので、従来の紙の図面にすると数値がぎっしり書かれた物になるでしょう。

この後は、この図面から切削加工の為の電子図面を製作していきます。

ここ迄で3時間程度。 何時も撮影・測定をしているアルバイト先のYさんが実施してくれました。

部品やツール・プレス型等の再製の問い合わせは下記

http://www.daiei-press.co.jp/html/page03_4.html

にほんブログ村

アルバイト先の面白い仕事, カメラでライフマスクの製作! [クラシックカーの部品を再製する]

ジャガー Eタイプの部品で再生する物を選定中で、ほぼ決まりましたが、再生するにあたってどう改善案を盛り込むかがまとまっていませんので、再製そのものはもう少し先になりそうです。

で、このカテゴリーで取り上げるシステムの面白さをもう少し感じて頂こうと思います。

まずは下記のアルバイト先のホームページのリバースエンジニアリングを見て頂きたい。

http://www.daiei-press.co.jp/html/page03_4.html

画面の上の方に人の顔が出てきます。 この顔、単純な写真ではありません。

下の2眼レンズで撮影し、パソコンでデジタル処理し、縦・横・高さを同時に加工できる3次元切削加工機で加工したライフマスクです。

(ライフマスクは生きている方の顔の像で、ディスマスクは亡くなられた方の顔の像です。)

![IMG_0731[1].jpg](https://hisashi1946.c.blog.ss-blog.jp/_images/blog/_6a2/hisashi1946/IMG_07315B15D.jpg)

まず、上のカメラの撮影台に人が顔を乗せ、撮影します。

その映像のデジタルデーターを下写真の様な3次元切削加工機に対応したデーターに変換します。

この加工データーの画面を切り替えると、下写真の様な完成イメージになります。

で、このデーターを3次元切削加工機にかけて、荒仕上げから最後の仕上げ (直径3mmの半球形のカッター)まで6回刃を変えて、鉄のブロックを削ると、

このカメラを購入した責任者のライフマスクが出来てしまいました。

多分、責任者はシステムのトライアルの為、江戸幕府の毒み役の様な気分で緊張しながらカメラの撮影台に乗ったんだろう。

しかし、撮影時の姿勢が違う事とデーターを処理する為の基準点を顔に貼り付けるだけで、街にある写真屋さんのスタジオで写真撮影をするのと変わりはない様です。

お疲れさま。

もし、ライフマスクを作りたい方は有料ですが下記ホームページから問い合わせしてみてください。

問い合わせは右記 http://www.daiei-press.co.jp/html/page09.html

ブログランキングです。 応援をお願いします。

アルバイト先の面白い仕事, カメラでクラシックカー部品を再製! その1 [クラシックカーの部品を再製する]

以前から紹介したいなァ~ と思っていましたが、なかなかチャンスがなく延びのびになっていましたアルバイト先の仕事の一つを紹介します。

アルバイト先のホームページ http://www.daiei-press.co.jp/

題記の様なタイトルでは何が何だかわからないと思いますので、まずは簡単に。

人間の目の様に二つのレンズを持ったカメラで部品や道具等を撮影し、それをコンピューター処理して縦,横,高さの3方向の数値に置き換え、コンピューター上の図面にします。

このコンピューター上で図面化したデーターをもとに、コンピューターで縦,横,高さを同時に制御し加工できる加工機械を動かし、部品や部品を作る道具を作るシステムです。

カメラで撮影する部品や道具は多少錆びて朽ち果てていても、破損していても、カメラで撮影した後に補正しますので、初期の製造時と同じものにする事が出来ます。

で、今回のプロジェクトはこのシステムを使ってジャガー Eタイプの部品を作ろうと言う物。 アルバイト先ではリバースエンジニアリングと言っています。

まだ 再製する部品がないので、今回は下写真の部品の例で紹介します。

尚、今回のレポートは部品の測定までかな?

下写真の様なカメラで、測定や再製したい物をカメラの撮影台に乗せ、2個のレンズを持ったカメラで撮影します。 このカメラは今話題の3D映画のカメラと同じ様な原理ですが撮影の精度は3/100mm~5/100mmと格段に良いものです。

カメラでの撮影は部品の形を考えて、部品の向きを変えて何方向かの撮影をします。

![IMG_0731[1].jpg](https://hisashi1946.c.blog.ss-blog.jp/_images/blog/_6a2/hisashi1946/IMG_07315B15D.jpg)

で、何方向かの撮影データーをコンピュター上でドッキングさせ、処理をします。

![IMG_0732[1].jpg](https://hisashi1946.c.blog.ss-blog.jp/_images/blog/_6a2/hisashi1946/IMG_07325B15D.jpg)

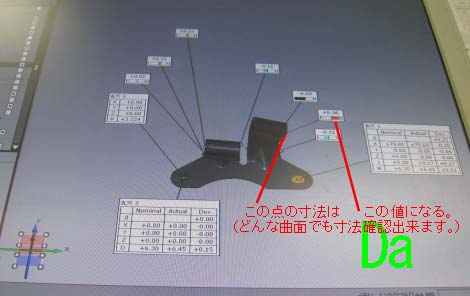

その結果、下写真の様に撮影した部品がモニターに表示され、コンピューター内部では部品の全ての部分が数値化されており、必要に応じて下写真の様に各部分(自分で確認したい任意の位置)の寸法を数値で見る事が出来ます。

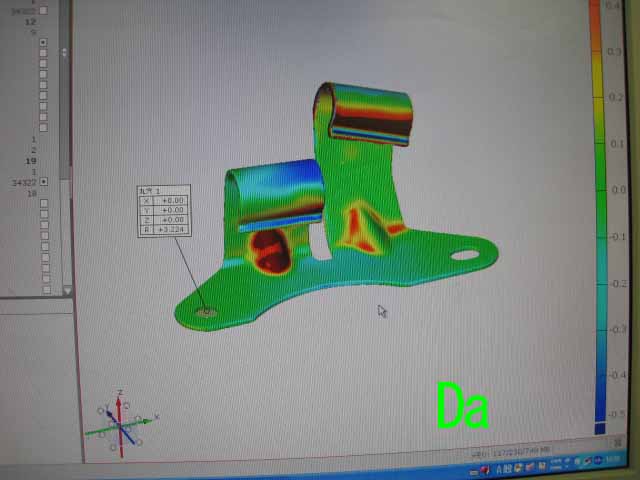

又、この部品は、3D CAD図面がありましたので、この図面の寸法と撮影した部品の寸法をドッキングさせ比較すると、下写真の様に図面寸法からどれ位ずれているかをカラーで見る事も出来ます。

(「3D CAD図面」 とは、3D=3ディメンション(縦,横,高さ)を CAD=コンピューター アシステッド ドラフティング システム(コンピューター設計支援システム)で作成した図面の事です。

勿論、パソコンのモニターでは部品の向きも360度変えて好きな角度から見る事も出来ます。

映画の様に3Dのモニターが出来れば、部品を手にとって見ているのと同じ様に見る事が出来るかも。

この測定方法や部品・冶具・プレス型の再製(複製製造)の問い合わせは下記ホームページで!

http://www.daiei-press.co.jp/html/page09.html

アルバイト先ではジャガー Eタイプの部品を作ろう と言っていますが、ほとんどの部品が入手でるので、なかなか適当な部品が見つかりません。

それだけジャガーは、旧車でも部品供給がしっかりしており、 ”旧車の部品を供給しないで世界一使い捨て社会” としてしまった日本のメーカーも見習ってほしい物です。

マァー 近い内部品を探して、再製過程を紹介します。

その為に ”その1” としたわけで!!!!!

ブログランキングです