15年以上屋外で使用していた作業台を更新 [レストア共通事項・用具等]

先日の雨の日の朝、突然「よし作業台を新しく使用」と思い立って「やる気満々」になってしまいました。

と言うのも最近頓に作業台の劣化が目立つようになり、車の部品のメンテ写真を撮る時「恥ずかしい位に酷く朽ち果ててきたなァ~」と思っていたからです。

従来の作業台はこじんまりしていて、しかもがっちりしていて、使い勝手がいいのでほぼ同じものを作る事にして、小雨の降る中傘をさして寸法取り。

で、各部材の寸法に置き換え、1時間半後には近くのDIYセンターに行き、長い木材を購入。 そしてその木材を所定寸法に切断して頂きました。

何と朝思い立ってから所定寸法に切った木材を自宅に持ち帰る迄に3時間。

後は組み立てるだけ。

やる気になれば出来るじゃん!!!

で、昼の2時頃には組立ても完了!

夕方、ペイントを塗るかなと思った時に「これでブログ書こう」っと写真撮影。

夕方上面とわき外面を塗装。 翌日下面とわき内面を塗装してすべて完了!!!

これからは綺麗な作業台で、綺麗にメンテした部品のレポートが出来ます。

===================================================================

何時もつたないブログをお読み頂きありがとうございます。

下記はブログランキングのアイコンです。 是非クリックし応援をお願いします。

名車・クラシックカーのランキングへ

「旅 ; 街道・古道」 のランキングへ

サンドブラスターの砂のメンテナンス [レストア共通事項・用具等]

MG ミゼットのエンジンマウント等エンジン外回り部品のサンドブラストを始めましたが、サンドブラストの錆取り効率が悪くなっている様で、新たに砂を購入しました。

で、現在の砂をふるいにかけ綺麗にした上で新たに購入した砂を追加する事に。

サンドブラスターのキャビネットから従来の砂を掃除機で取り出し、網目が100番の金網を貼った自作のふるいにかけ 粉状になった砂をより分けサンドブラスターに戻しました。

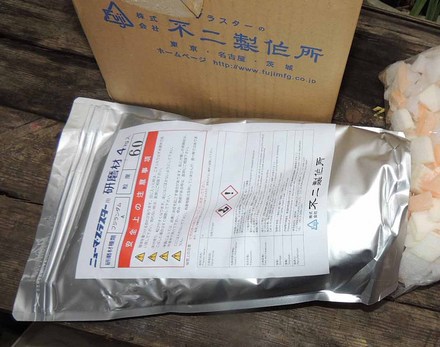

で、不二製作所さんのフジランダムA 60番,4kgを購入しました。

材質は酸化アルミ(アルミナ)が主成分です。

不二製作所さんのページ https://www.fujimfg.co.jp/kenmazai/AbrasiveA.html

で、新たに購入した砂を従来の砂に混ぜました。 色の濃い方が新しい砂です。

果たして錆取り効率は回復するのだろうかね?

下写真の部品(エアークリーナーの取付けベース)の錆取りをした結果、少しですが効率は向上しました。

効率は少しですが、錆取りの仕上がり品質は大幅に向上しました。

===================================================================

何時もつたないブログをお読み頂きありがとうございます。

下記はブログランキングのアイコンです。 是非クリックし応援をお願いします。

名車・クラシックカーのランキングへ

「旅 ; 街道・古道」 のランキングへ

エアーコンプレッサーの焼き付き [レストア共通事項・用具等]

昨年末にフロント サスペンション取付け周りの部品をサンドブラストしましたが、予定していた部品があと1個と言う所で、エアーコンプレッサーが止まってしまいました。

えッェ~~~ そんな~~~

と思いながらコンプレッサーを点検した所、床に油が流れており、その他外観上は異常なく、コンプレッサーのクランク内のオイルはほぼ ”0”に近く、焼き付いたかも!!!

(床に漏れたオイルはオイル量点検窓等から漏れた様で、焼き付きの原因になる程ではない。)

(この時は多分「顔は真っ青!」血の気が引いていたかも。 6月にニュージーランドからMGを送ってもらい、やっと半レストアが軌道に乗り始めた所で、エアーコンプレッサーが動かないとサンドブラストが出来なくなる! それは私のレストア中止を意味する。 しかも自分のメンテナンス不良で!!!!!)

で、コンプレッサーユニットからコンプレッサー部分を外し、

(黄色矢印はクランク内のオイル量点検窓,オイル量が "0" だった。)

シリンダーを外し点検すると下写真の右側のコンロッドが全く動きません。 右側のコンロッドが焼き付いている様です。(左側はスムースに動き異常なし)

写真は左のシリンダーのみを外した所です。

シリンダーを外し、更にコンロッドからピストンを外し、プーリー・クランク・コンロッドのサブアッセンブリーをプーリーのある方向に引き抜き点検した所、間違いなく上写真の右側シリンダーのコンロッドがクランクに焼き付いていました。

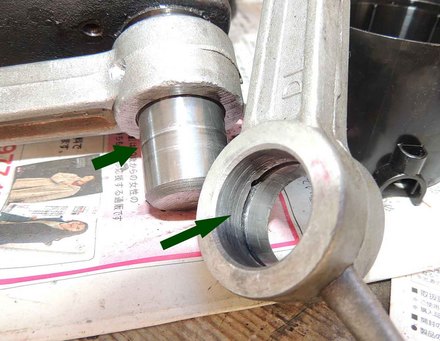

で、ゴムハンマーとドライバーやたがね、ベアリングプーラーを駆使し、焼き付いた黄色矢印のコンロッドの取り外しにかかりました。

焼き付いた部分をどう外すか試行錯誤し、15分位でコンロッドは回転方向に動き始め、軽くゴムハンマーで叩き右や左に回しながら少しずつクランクから青矢印方向に抜いて行きました。 水色矢印が焼き付いた軸部です。

(何と右コンロッド側のクランクはオープンエンドでした。 これでコンプレッサーが作動中にコンロッドがクランクから外れないんだね!)

根気よく頑張って、それ程傷めずやっと焼付いたコンロッドを外す事が出来ました。

良かったァ~!

焼き付きの度合から何とか再使用可能だろうと、コンロッドとクランクを綺麗に磨きました。

下写真では緑矢印が焼き付いた跡です。 尚、コンロッドの深い溝はオイル溝です。

で、焼き付いた部分を綺麗に磨き、必要もないのにここでピストンまで組み付け、クランク・コンロッド・ピストンの動きを確認。

再度ピストンを外し、プーリーからコンロッド迄のサブアッセンブリーをクランクケースに嵌め、再度ピストンを組付け、シリンダーを組付けて、

シリンダーのトップカバーを組付け、コンプレッサー部分が復活しました。

下写真はシリンダーのトップカバーを内側から見た所で、緑矢印のバルブがエアーの吸入、黄色矢印が排気(高圧側,コンプレッサーのタンク側)のワンウェイバルブです。

最後にエアーコンプレッサーユニットにコンプレッサー部分を組付けました。

が、まだ完了ではありません。

「コンプレッサーオイルを近くのDIYで購入、注入」して、試動し、異状なく「私が壊したエアーコンプレッサー」は復活,修理は完了しました。

で、コンプレッサーの修理をしたので、ついでにサンドブラストの砂もメンテしておこうと。

私の砂は不二製作所さんから購入したもので、確かフジランダムAの60番(砂粒の大きさ250~212μm)を購入した物です。

で、今回のサンドブラストで最後の頃には、部品から取れた錆や砂粒が砕け埃になって、ブラスト機内は埃が舞い視界が悪くなっていました。

下写真がサンドブラスト機です。 アメリカに居た時、確かシアーズで購入したと記憶しています。

サンドブラスト機の内部です。

ブラストのガンは購入した時の物で、ノズルは硬いスチールの様ですが噴射する砂で摩耗し20本目位です。 今在庫しているノズルが無くなったら国産のガンに替えようと思います。 グローブはアメリカで購入した物は劣化してしまい、日本でインターネットで購入し組付けました。

下写真の様にサンドブラスト機から回収した砂を、まず100番のふるいにかけ砂の砕けた小さい粒や取った錆の埃を分類し、次に30番のふるいで砂粒より大きいゴミを取り除きました。

ふるいは番数を指定して兄に金網を購入してもらい、私が枠を付けて製作した物です。

砂のメンテをしてみましたが錆取りの威力は落ちてきている様で、多分砂粒が砕け全体的に小さ目になっているのではないかと思います。 もう少し使ってみて更に錆取りの威力が落ちるようだったら又#60番位を購入しようかと思います。

===================================================================

何時もつたないブログをお読み頂きありがとうございます。

下記はブログランキングのアイコンです。 是非クリックし応援をお願いします。

名車・クラシックカーのランキングへ

「旅 ; 街道・古道」 のランキングへ

久しぶりに サンドブラスト [レストア共通事項・用具等]

先日久しぶりに サンドブラスト をしてみました。

最後にサンドブラストをしたのは、2013年6月だから2年ぶりとなります。

ポケバイの部品をブラストしたもので、グローブを交換しました。

その時の記事は下記

http://hisashi1946.blog.so-net.ne.jp/2013-06-08

で、薄板鋼板を曲げ加工し、塗装の前処理としてサンドブラストしてみた。

薄板鋼板はロール加工されている為、表面が綺麗でツルツルになっています。 この状態で塗装すると塗料が ”ペロ” っと剥がれる可能性が高い。 ガラスにスプレー塗装をした時 塗膜がペロペロ剥がれるのと同じ現象です。

自動車用の塗装の前処理には 「昔は水研ぎ」 「今はリン酸皮膜処理等」 を行っています。

(塗装する面がツルツルですと、塗料が本体表面に絡みつかず直ぐ剥がれてしまう。 そこで、塗装する面を紙やすり等で削り表面に細かい凸凹を作り、塗料が本体表面に絡みつく様にします。)

今回製作した部品は、リン酸皮膜処理をするカチオン塗装に出す事も可能でしたが、なんとなく 「全て自分で仕上げる」と思ってしまい、車庫の屋根裏に眠っていた 「サンドブラスター」を出してブラストし、塗装の前処理の 「水研ぎ」 の変わりとする事にしました。

サンドブラスター装置はジャガーのレストアで長年使い、その後長期間屋根裏と車庫のピットに眠っていた 為、何処か壊れている所は無いかまずは点検をしてみました。

エアーコンプレッサーです。 圧力は 8kg/Cm2 弱まで上がり、全く異常はありませんでした。

補助タンク 矢印のエアーコネクター部が錆びている他は全く問題なし。

(以前壊れたエアーコンプレッサーのタンクを補助タンク代わりに使用)

サンドブラスター 外観は全く問題なし。

ブラスターの内部

ブラストガンの空気の通路が狭くなった様な感じで、エアーの出が悪くなった感じでしたが使用上は問題なし。

エアーホース

ホースはかびて、何ヶ所か大きな穴があき、テープ止めしてみたが使い物にならず、新品を購入。

で、アルミナ系60番の砂を使用し、ブラストした結果は、

下写真の様に錆やケガキの為の塗装も綺麗に落ち、綺麗な梨地になりました。

塗装は市販のシャシーブラックです。 (光の加減で真っ黒に映りませんでした)

何時もつたないブログをお読み頂きありがとうございます。

下記はブログランキングのアイコンです。 是非クリックし応援をお願いします。

名車・クラシックカーのランキングへ

車のレストアのランキングへ

「旅 ; 街道・古道」 のランキングへ

エンジン点火時期のタイミングテスターを購入 [レストア共通事項・用具等]

私のEタイプは、何故かエンジンの点火タイミングがよく狂う。

そこで、下写真の様なタイミングテスターを使ってきましたが、何度か落したりした事で、エンジンの点火によるフラッシュライトの点滅がバラツキ信頼がおけなくなってきた。

写真の中のNo.6シリンダーとはジャガーの呼び名で、一般的な呼び名ではNo.1シリンダーです。

で、今回下写真の様な物を購入してみました。

エンジンの点火タイミングの角度,回転数,バッテリー電圧等をデジタル表示する物です。

表示部

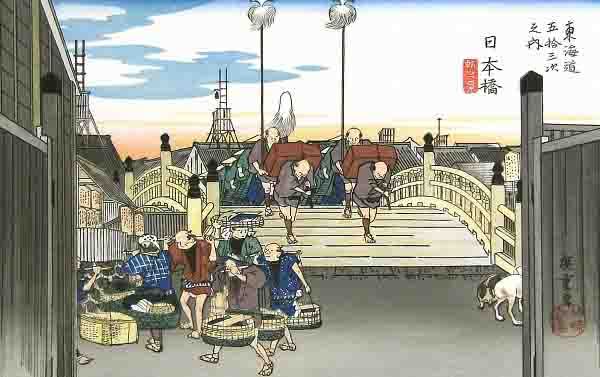

取り扱い説明書 残念ながら全て英語でした。

使用した感じでは、使い方も簡単で使い易い物でした。 英語の説明書は見なくても使用可能です。

これから当分の間、このテスターにお世話になりそうです。

何時もつたないブログをお読み頂きありがとうございます。

下記はブログランキングのアイコンです。 是非クリックし応援をお願いします。

名車・クラシックカーのランキングへ

車のレストアのランキングへ

にほんブログ村

サンドブラスター(錆取り機)のメンテ [レストア共通事項・用具等]

ポケットバイクの部品の錆取りをする為サンドブラスターのメンテを行いました。

サンドブラスターは、ジャガー E タイプのレストアが終わった事で、錆取り作業が必要無くなり、車庫の屋根裏にしまっておきました。 レストアの最後の頃にはゴム製のグローブが劣化し軍手をはめてのブラスト作業となっていた。

ゴムの劣化と摩耗ですり減り、クチャクチャになり穴だらけのグローブ

実は私のサンドブラスターは、アメリカにいた時にDIY工具の専門店 ”シアーズ” から購入した物で、ブラスターガンのノズル等消耗品はアメリカの製造メーカーから購入していた。

しかしグローブの様な汎用品は日本でも購入できるのではと思いネット検索。 私のブラスターに合うだろうと思われる物を、自動車整備用具店の ”ストレート” から大きさ60cmの物を購入してみた。

ストレートのホームページ http://www.straight.co.jp/

で、グローブを取付けるカバーの錆を取り塗装しして、グローブを取付け。

”ストレート” のグローブはぴったりでした。

ブログランキング、何時も応援有難うございます。 亀さんをクリックし、引き続き応援をお願いします。

ジャガー E タイプ, 最後のメッキ品 [レストア共通事項・用具等]

先週やっとフロントバンパーのメッキが完成してきました。

これでジャガー Eタイプの全ての表面処理は完了です。

”完了したと思います?” の方が良いかも。 今迄も部品のメンテが上手くいったと思ったら購入した部品の寸法不良で組付かず、最初からやり直し等と言う事が何度もありました。

”買った部品をセットしてネジを締めるだけ” と言う日本車用部品が恨めしい!

私が進めて来たメッキはクロームメッキと亜鉛メッキ3種類。

亜鉛メッキはオリーブクロメート処理の亜鉛メッキ,黒色亜鉛メッキに3価クロームを使用した有色クロメート処理の亜鉛メッキです。

で、メッキについて触れるのは今回が最後と思いますので、私の進めて来たメッキはどんな物かを紹介しておきます。

まずはクロームメッキ、

クロームメッキには2種類あり、工業用クロームメッキと装飾用クロームメッキがあり、私のはバンパー等見てくれ部品ですので、装飾用です。

装飾用のクロームメッキは、最初に1~2μmm(1/1000mm)の銅メッキをし、次に3~4μmmのニッケルメッキをして、最後に0.1μmm程度のクロームメッキを施したもので、自動車の鉄系部品に施す極一般的な装飾用メッキです。

メッキの厚みからも分る様にクロームメッキとは言えクロームはたったの1/10000mmです。

(ちなみに工業用メッキ(硬質クロームメッキ)は鉄に直接クロームをメッキする物で、自動車用ではフロントサスペンションのストラットのピストンロッド等クロームメッキの耐摩耗性を生かした使い方が一般的かも。)

クロームメッキの出来あがりはこんな感じで、良く仕上がっていると思います。

次に亜鉛メッキ(電気亜鉛メッキ)です。

1960年代、ジャガー E タイプの生産時、ボルト・ナットや小物部品のメッキは主にカドミウムでした。

カドミウムメッキは非常に防錆力が高いのですが、カドミウムは富山県の 「イタイタイ病」 の様に人体に有害で、今では航空機用等極一部しか使用されていません。 現在イギリスから購入出来る E タイプの部品も既に亜鉛メッキに変更されています。

亜鉛メッキは、電気で鉄の表面に亜鉛を付着させ、次に亜鉛表面を保護する為、亜鉛表面にクローム化合物の膜(クロメート層)を作り、外観の色や防錆力を確保しています。

この表面のクローム化合物(クロメート層)の作り方によって、青みがかった白色のユニクロや金色に近い有色クロメート、更には緑色のオリーブクロメート等に分れます。

で、出来る限り錆び難い車に仕上げたく、下記の様に、現在一般的に加工可能な亜鉛メッキの中では最も防錆力の高い 「オリーブクロメート処理をした亜鉛メッキ」 を主に使用し、見てくれの必要な部品はオリジナル色に近い 「3価の有色クロメート処理の亜鉛メッキ」 にました。

勿論、イギリスから購入した部品もそのままメッキ屋さんに直行。 私の好みのメッキにし直しました。

下写真の一番上がユニクロ亜鉛メッキ,真中が有色クロメート亜鉛メッキ,一番下がオリーブクロメート亜鉛メッキです。

亜鉛メッキの防錆力

一般的に鉄系部品の防錆力は塩水噴霧試験と言う試験で錆を促進させて確認します。 試験の方法は部品を入れた小さな部屋で、純粋な塩 5% を含む塩水を35℃に温め霧状に噴霧して早く錆を発生させ、何時間で錆が出るかを確認します。

ユニクロ亜鉛メッキ------色は青みがかった白(銀色)で、亜鉛の白錆発生迄に

50時間程度で、鉄の赤錆発生は100~200時間程度

有色クロメート亜鉛メッキ---黄色みがかった金色で、白錆発生迄に100時間程度、

鉄の赤錆は200~500時間程度

黒色クロメート亜鉛メッキも同程度か若干防錆力が高いかも

3価の有色クロメート亜鉛メッキ

ーー--色は黄色みがかった白で、有色クロメートと同程度と言われて

いたが有色クロメートより若干早く錆が発生する様です。

オリーブクロメート亜鉛メッキ---緑色(緑色から黒に近い緑までばらつきが大きい)

白錆発生迄に150時間強、鉄の赤錆は350~1000時間位

ちなみに同じ試験でのカチオン塗装は鉄の赤錆発生迄には1000時間以上かかると思います。

(錆の発生迄の時間に大きな範囲があるのは錆の促進試験を常に一定にするのは非常に難しく又、防錆力のばらつきも大きい為と思います。)

尚、下記のページにクロメートに付いて詳しくレポートされていましたので参考迄に。

(錆発生迄の時間に私の数値と下記レポートに若干の違いがありますが、工場現場と大学の実験室の違いかも。)

http://tri-osaka.jp/group/kikaikinzoku/hyoumen/surface/morikawa/R17/Chromate.pdf#search='亜鉛メッキ%20クロメート処理'

上記の様に亜鉛メッキでは、緑色のオリーブクロメートが非常に防錆力が高いのですが、このクロメートには人体に有害な6価クロームが多く含まれております。 10年位前から6価クローム廃止の動きがあり、5年位前から徐々に廃止され始め、近い将来6価クロームを含むオリーブクロメートや黄色い有色クロメートは無くなると思います。

代わって生産されているのは、上記にも出て来た、人体に無害と言われている3価クロームを使ったクロメートです。 しかし、上記の様に防錆力には大きな違いがあり、3価クロームを使っての防錆力向上が今後の課題でしょうね。

2024年現在の亜鉛メッキは3価クロームを使ったクロメート処理の亜鉛メッキだけになってしまいました。 20224年2月1日追記

又、亜鉛メッキはメッキ工程で水素が発生し、鉄の中に水素が入り込みます。 従って、炭素量の多い鉄(かたい鉄)、例えばスプリングワッシャーやエンジンのシリンダーヘッドボルト等は水素を追い出す処理(水素脆性処理)が必要です。

この処理をしないと締付けた時は問題ないが、数日後に点検すると割れていた等の様な現象(脆性破壊,時効破壊)が起きる可能性が高くなります。 スプリングワッシャーでは1・2割以上破壊する事もあります。

メッキ屋さん、カチオン塗装屋さん御支援有難うございます。

ジャガー E タイプ, 最後のカチオン塗装 [レストア共通事項・用具等]

前回、最後の錆取りのレポートをしましたが、その内のラジエーターグリル等のカチオン塗装が出来あがってきました。

旧車はドアーの下等に錆が出て塗装が膨らんでいる車を良く見かけましたが、最近の車は殆ど見かけません。 これはこのカチオン塗装のおかげと言っても言い過ぎではないかも。

下写真がラジエーターグリルのカチオン塗装品です。

と言っても何の変哲もない真っ黒なだけ。

で、カチオン塗装って なァ~に? と思われる方もおられると思います。 簡単に紹介しますと下の様な工程になります。 設備的には下の1~6の工程をコンベアーで結び連続的に塗装し、全ての工程を通過するのに3~4時間かかります。 言わば装置産業による塗装です。

1. まず、鉄やアルミの部品を完全に洗浄します。

(塗装ではこの洗浄が最も重要で、カチオン塗装前の洗浄は4~5工程の洗浄が一般的かも。)

2. 綺麗に洗った部品をリン酸液に浸けて、鉄の表面にリン酸皮膜を作ります。

(このリン酸皮膜は鉄とリンの化合物で、鉄の表面にミクロン単位の結晶がびっしりと出来、

これが微細な表面の凹凸となり、塗料がこの凹凸に絡むようにして密着性を確保します。)

3. 次に、鉄の表面に出来たリン酸皮膜を安定化する為、更にクロームの化合物で覆う

クロメート処理を行います。

4. 部品に高電圧をかけて、塗料のタンクにドブ浸けし、塗料を付着させます。

5. で、部品に高電圧をかけた状態で水洗いし、余分な塗料を洗い流します。

電気で塗料を付着させますので、電圧に応じた塗料の厚み分だけ部品に付着して残り、

余分な塗料は洗い流されてしまいます。 従って塗料の厚みは均一になります。

又、電気で塗料を付着させる為、鉄板の切り口等エッジ部分にもしっかりと塗料が付着します。

6. 最後に170~180℃の乾燥炉で焼き付け乾燥させ完成です。

で、可能な限り 錆び難い E タイプを目指す私は、足回りやボディの下周り,内装部品等多くの黒色塗装品は神奈川県の ”土屋塗装” さんでカチオン塗装をして頂きました。

(土屋塗装さんは新車用の量産部品の会社ですので、錆取りや汚れ落としはしていません。)

土屋塗装さんのホームページ http://www.tsuchiya-ss.co.jp/index.html

又、土屋塗装さんでの塗装費用は、オートバックス等でスプレー塗料を購入し塗装するよりはるかに安く上がったと思います。 防錆力はスプレー塗装の10倍以上長持ちします。

(塩水噴霧試験と言う錆の促進試験では、市販のスプレー塗装は100時間も持たず、カチオン塗装は1000時間位でも錆は出ません。)

又、ボディの下塗りは某自動車ボディメーカーの新車塗装ラインでカチオン塗装をして頂きました。

下写真は既にボディの形状を整える為にパテ塗りを始めていますが、グレーの部分が下塗りのカチオン塗装です。

福島原発にやっとロボットが入った。 それもアメリカ製! 日本のロボット技術はどうしたんだろう? 原発関係では日本の産業界の対応が話題になりませんねェ~? どうしたんだろう?????

やっと終わった ジャガー Eタイプ 1台の錆取り [レストア共通事項・用具等]

2011年4月14日、レストア中の ジャガー E タイプ 1台の錆取りが終了しました。

殆どの部品の錆取りはサンドブラスターで行い、極一部特別に長い物等は薬品での錆取りでした。

2004年1月1日にアメリカの e-bay で ジャガー E タイプ を購入し、帰国。 その年の8月からレストアの為の分解をはじめ、最初のサンドブラストはエンジンのフロントカバーだったと思います。

以来、埃だらけになりながら車1台分の錆取りを完了しました。

で、最後の錆取り部品は下写真のスプリングです。

このスプリングはボンネットのヒンジ部分に組付ける部品ですが、ブラスト後の写真は撮り忘れました。

まァ~その内ヒンジ部分を組立てますので、その時に完成状態をレポートします。

下写真は、同時にブラストしたラジエーターグリルやヘッドランプ関係部品です。

で、私の無理強いに文句も言わず、頑張ってくれたサンドブラスターがこれ。

又、リアーサスペンションのメンバーやエンジンのシリンダーヘッド等の大物部品は下写真の様に組み立て式の大きなブラスターボックスを作り、エンジンスリンガーで部品を吊り、サンドブラストで錆を取りました。

使用した砂はこれ。 砂の粒の大きさは60番(0.4mm)と80番(0.3mm)

日本の不二製作所から購入しました

と同時に陰で頑張ってくれたエアーコンプレッサーは3台。

初代コンプレッサーはこれ。

サンドブラストには大量のエアーを使う為このコンプレッサーでは容量が足りず、むりな運転を続け丸一年でピストンのコンロッドが破損してしまいました。

販売メーカーの好意でクレーム処理により新たな2台目を入手。 しかし、やはり無理な運転で1年ちょっとで再度コンロッドを破損。

で、やむなくコンプレッサー自体の大きさは大きく容量は小さいが、機械自体にむりのない下写真のコンプレッサーを購入しました。

このコンプレッサーのおかげて、作業時間は長くかかる物のコンプレッサーのオーバーヒート等を気にせず安定して作業が出来る様になりました。

もう散ってしまいましたが、神奈川県中部 引地川の桜です。

川の両岸に700本強の大きな木が植わっており、約1.5kmにわたって続く桜のトンネルです。

東北にも桜が咲き始めたと言う。 明るく元気にと言ってもまだ無理でしょう。 もう1ヶ月、早く仮設住宅をいっぱい建てあげてほしい。 今回は錆取り終了と言う事で、亀さんをクリックし ”頑張ったで賞” をお願いします。

自作プレス機は私が補強しましたが、 日本国の補強はどうなるの? [レストア共通事項・用具等]

先日、コニーのショックアブソーバーのゴムブッシュを、バイク屋のブーメランワンさんのプレス機で追加圧入しましましたが、その時の圧入力が約6.6トンでした。

(一般的に乗用車用のベアリングやブッシュは大きめの物でも、圧入力は5トン位と思います。 多分コニーもこの位で圧入機を設定していて、何らかの異常で5トンを超えた為ブッシュが圧入途中で止まってしまったんだと思います。 本来不良で修整処理しすべき所だったんでしょう。)

私の自作プレス機はダルマジャッキの容量が5トンで、しかもプレス機の枠が強度不足の為、ショックアブソーバーのブッシュは自作のプレス機で修整する気はありませんでした。

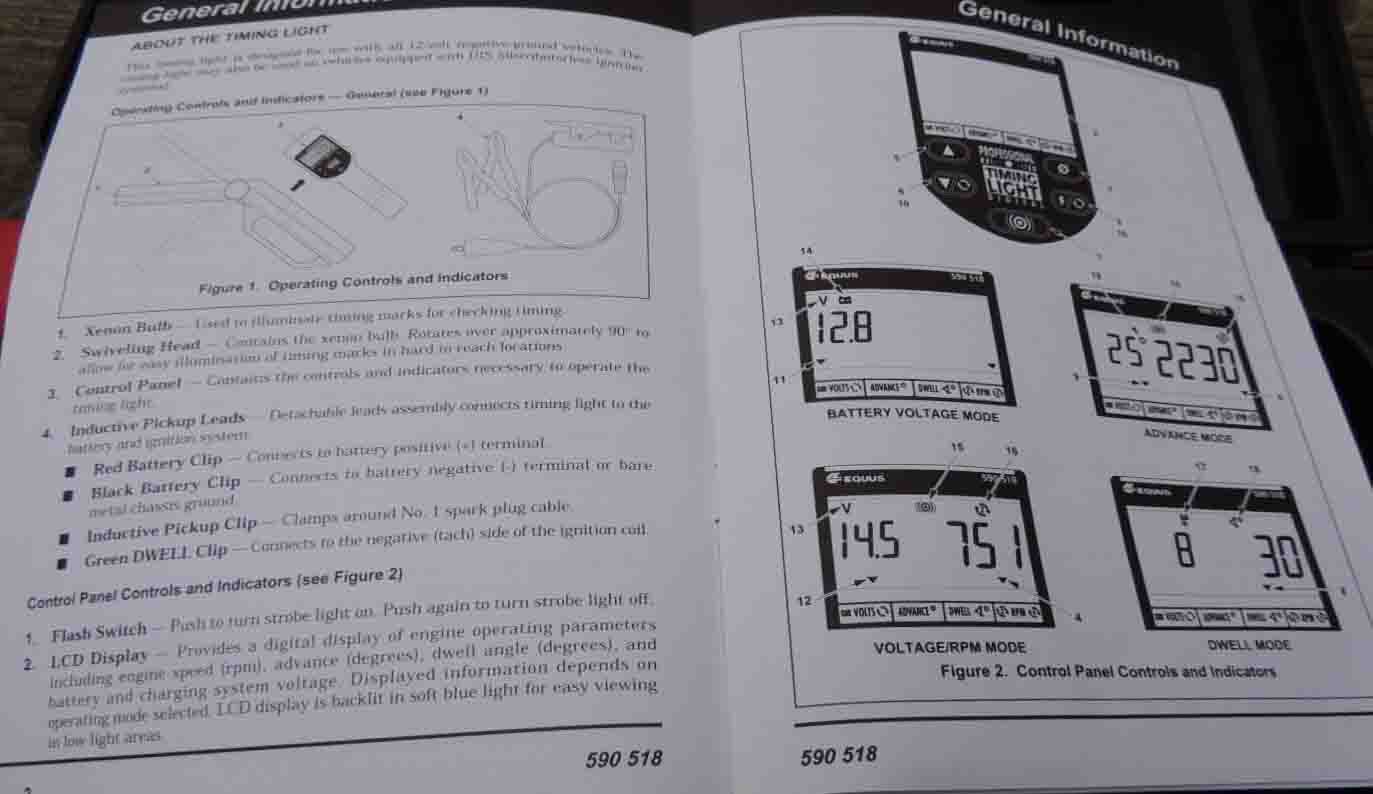

とは言え、これからリアサスペンションの多くのベアリングを分解したり圧入したりしなければならず、今回プレス機の枠を下写真の様に手持ちの材料で補強しました。

上部の梁にはステンレス材を追加した事で、枠の強度は2倍近くになったのではと思います。

更に下側には、アルバイト先が利用している鋼材屋さんから頂いた12mmの敷き板を使う事に。

今回の補強でリアーサスペンション関係の分解・組立ては問題ないかと思います。

(ただ、まだ分解方法が見つかっていないベアリング2個はどうしようかなァ~~~ と言った所)

プレス機の製作記事は右記 http://hisashi1946.blog.so-net.ne.jp/2010-06-20

11日は選挙。 日本国の補強はどうなるのだろうか?

昨年、民主党政権が出来てから約10ヶ月。

マニフェストに掲げた事の多くが実現出来ていない。 変更も余儀なくされている。

で、自分はこの一年間で何が出来たろうかと考えてみた。

顎下腺癌の手術と治療をし、ジャガー Eタイプの内装をほぼ完成しただけだった。

こんな程度の能力では自分が新しい職場に配置転換され、あれやこれややりたい事があっても1年ではそれほど多くは出来ないだろうし、新しい職場に入る前に考えていた事は方向転換せざるを得ない事も多いだろう。

民主党政権も同じだろう。 変更があったり、スパッと決めたい所も、あれやこれや考え、言い合い、もたもたしている。 多分政権を取って、普天間や財政問題等をいざやろうとしたら思った以上に複雑怪奇な問題が多かったのだろう。

簡単な事だったら自民党時代に解決していたろし。 そこを読めなかった所が民主党の甘い所だった。

又、マスコミ大手は民主党の支持率が下がったのを機に、民主党の上げ足取りや批判をしている。

その背景には記者クラブの改革問題がある様だ。

記者クラブは国会や警視庁等に記者室を設け各社が常駐。 記者室の経費(光熱費等)は無償か極低額で運営されている。 又、国会の記者証等も記者クラブがほぼ独占している。 首相の記者会見やほぼ毎日の首相のぶら下がり取材等も記者クラブがほぼ独占している。

記者クラブへの入会は、現クラブ会員の一人でも反対したら入会出来ないそうだ。 マスコミにとっては大事な情報源であり、1人でも競争相手が少ないほうが良い。 この為ほとんど新規入会できない。

で、民主党は、記者クラブが独占してきた記者会見等をオープンにしようと積極的に活動している。

もし、オープンになれば ”マスコミ大手は独占してきた飯のタネを失う” 事になり、死活問題。 当然、民主党が強くなる事には反対だろう。 いきおい マスコミ大手は ”民主党の上げ足を取り” 支持率が下がる様な報道や解説が多くなるだろう。

我々が見,耳にする報道の大半はこの様なマスコミ大手のフィルターにかかった物の様だ。

記者クラブについてのウィキぺディアの説明は

http://ja.wikipedia.org/wiki/%E8%A8%98%E8%80%85%E3%82%AF%E3%83%A9%E3%83%96#.E9.A6.96.E7.9B.B8.E5.AE.98.E9.82.B8

一方外国が日本をどう見ているか。

小泉さんの後4年で4人の首相が辞めた。 今や5人目。 多分、「呆れて物が言えない」 「こんなころころ変わる国を相手にする程暇じゃない」 と言ったところだろう。

温家宝首相が来日した時も、帰国した翌日鳩山さんが辞めた。 多分、温家宝首相は 「あレレッ!? 」 絶句物だったろう。

この複雑怪奇になってしまった日本、1年では政権の評価は無理がある様に思う。

何も決まらなかったねじれ国会,外国に相手にされないころころ変わる政権では輸出に頼る日本の景気もおぼつかない。 政権の安定が今は大事かも。

マスコミ大手は既得権に固執し人気をあおったり、批判を繰り返し、既得権維持の為に私の様な平凡な民を洗脳しないでほしい。

にほんブログ村

日本国が良くなる様に日の丸を上げました。 応援をよろしくお願いします。

また増やしてしまった レストア用の道具 [レストア共通事項・用具等]

5月10日の記事で、リアーサスペンションのベアリングは36個と書きましたが、分解していくと更に増えて、40個も入っている事が判明しました。

これだけのベアリングを外し、更に組立てるのはかなり大変。 しかも、ベアリングプーラーが入らない等まだ4個のベアリングの外し方が決まっていない。

で、写真の様な物をアストロプロダクツから 2,400円で買ってきました。 ダルマジャッキです。

正式にはボトルジャッキと言うらしい。

15年位前に SRL311(フェアレディ 1967型) のレストアし始めた時から欲しいと思っていた。

しかし、一度しか使わない道具では 「荷物が増えるだけ」 と我慢してきた。

次に、近くのホームセンターで 50mm幅のL型鋼 を購入し、カットしてもらい、私が穴を開け組立てて写真の様な物を作った。 カット代金を含め 3,600円ちょっと。 ボルト・ナットは手持ちを流用。

横にすると間口 60cm,高さ40cm 立てると間口40cm,高さ60cm

で、組み合わせるとこんな状態になる。

作ったのは下写真の代用品。 ベアリングやブッシュ等を抜いたり、圧入したりするプレス機械。

この機械、セールで3万円弱で販売されていた。 (動力が無いので機械と言うのはどうかな?)

と言う事で、私特製のプレス機械は市販の1/4~1/5の費用で出来あがった。

しかも、分解すると小さく保管できる。 ただ、段取り替えに若干時間がかかるのが欠点。

で、ふと思い、L鋼で作った枠を強度計算をしてみたら理論上は梁もボルトも全くの強度不足。

以前話題になったアネハナニガシの耐震強度不足の騒ぎどころではない。

まッ いいか。 上下に厚板を敷いて作業する事だし。 そもそも初めに強度計算していたらホームセンターの材料では強度不足で、プレス機械の製作には踏み切らなかったと思う。

私のやる事はこんなもんだ! 最近は数学どころか算数ですら面倒になってきている。

で、さっそく試しに使ってみた。

部品に合わせ、更に改造し、リアーハブの分解です。

リアーハブのキャリアーを木材で受け、リアーハブを緑矢印の方向に押し、黄色矢印の方向に抜く。

簡単に抜けた。 やっぱり道具の力はすごい。

強度不足等どこえやら。 注意して使えば問題なし! と思いつつも補強も考えよう。

リアーハブのキャリアーには油と泥の塊がたっぷり付いている!

まだまだ当分、油と泥との格闘を続けなければならない。

組立てが軌道に乗るのは何時の事やら。

ブログランキングです。 何時も応援有難うございます。

梅雨にも負けず頑張ってます。 クリックし応援をお願い致します。

平和バイオテクニカル製の 錆取り剤 RS-R1000の成果は [レストア共通事項・用具等]

前回、平和バイオテクニカルさんの錆取り剤 RS-R1000の事を書きましたが、購入したいという方がおられましたので、部品の錆取り結果も踏まえ実際の作業をレポートします。

「錆取り剤」 と言う事ですから当然 強酸性 の薬品である事を頭に入れて作業をします。

下記のホームページ、平和バイオテクニカルさんのカタログを参考に。

http://bio520.co.jp/rsr1000.htm

又、取り扱いの注意事項は下記ページ。

http://bio520.co.jp/rsrtyuui.htm

2020年3月平和バイオテクニカさんのページ検索の結果新ページは下記となります。

https://bio520.jimdofree.com/

まず、錆取りをする前の部品の状況 シャッターブレはご勘弁を。

写真中の左側は内装のレザーとウレタンで、右半分の細身の部分が錆びた鉄板です。

この部品をワイヤーブラシでぽろぽろ落ちる錆を簡単に除去。

で、平和バイオテクニカルさんのホームページを参考に、

部品にティッシュペーパーをあて、刷毛でティッシュペーパーに薬品をぬっていきます。

塗るとすぐにティッシュは黄色に色付きますが、これは薬品が錆と反応し始めた為の様です。

約30分後にティッシュペーパーを剥がし、新しいティッシュペーパーをあて、再度薬品を塗ります。

写真はこの作業を4回か5回目の状況です。 これだけひどい錆だと一挙に綺麗にとはいきません。

最初の写真と見比べて欲しい。 鉄の色が出てきました。

尚、4回も薬品を塗ると、塗料や接着剤は柔らかくなりますが、剥離は出来ませんでした。

私の場合はサンドブラストもかけたいので、この後もう2回位薬品で錆を取り、錆が少し残っていてもサンドブラストで完全におとします。

で、前回書いた ”これが錆と言うもんだ” と騒いでいた部品は既に錆取りを完了しております。

錆取り前

下写真が錆取り完了状態です。 錆のひどい上の写真の部分(下写真では左側の太めの部分)は6回か7回繰り返し薬品を塗り錆を取り、他の錆の軽い部分は3・4回薬品での錆取りをし、サンドブラストで仕上げました。 ヤッター 完璧ィ~~~!!!!!

と言う様な状況ですが、再度注意事項!!!

「錆取り剤」 ですから当然 強酸性 の薬品で、メーカーの注意事項にもあります様に細心の注意が必要です。

私はまだ、薬品が皮膚や衣服に触れていないので、実際どの様な障害になるかは分りません。

又、薬品に触れぬ様にする為、刷毛塗り作業という方法をとりました。 今のところは問題なし。

しかし、強酸性と言う事は、皮膚に付いたらやけどするかも? 目に入ったらかなりのダメージかも? 不用意にこぼしたら衣服には穴が開くかも? 等々を考慮に入れて、作業場所や安全メガネや手袋等々過大と思えるな安全対策を考えておく必要がある様に思います。

又、錆取り中にガスが発生している様で、薬品や刺激臭に弱い方は注意が必要かも。

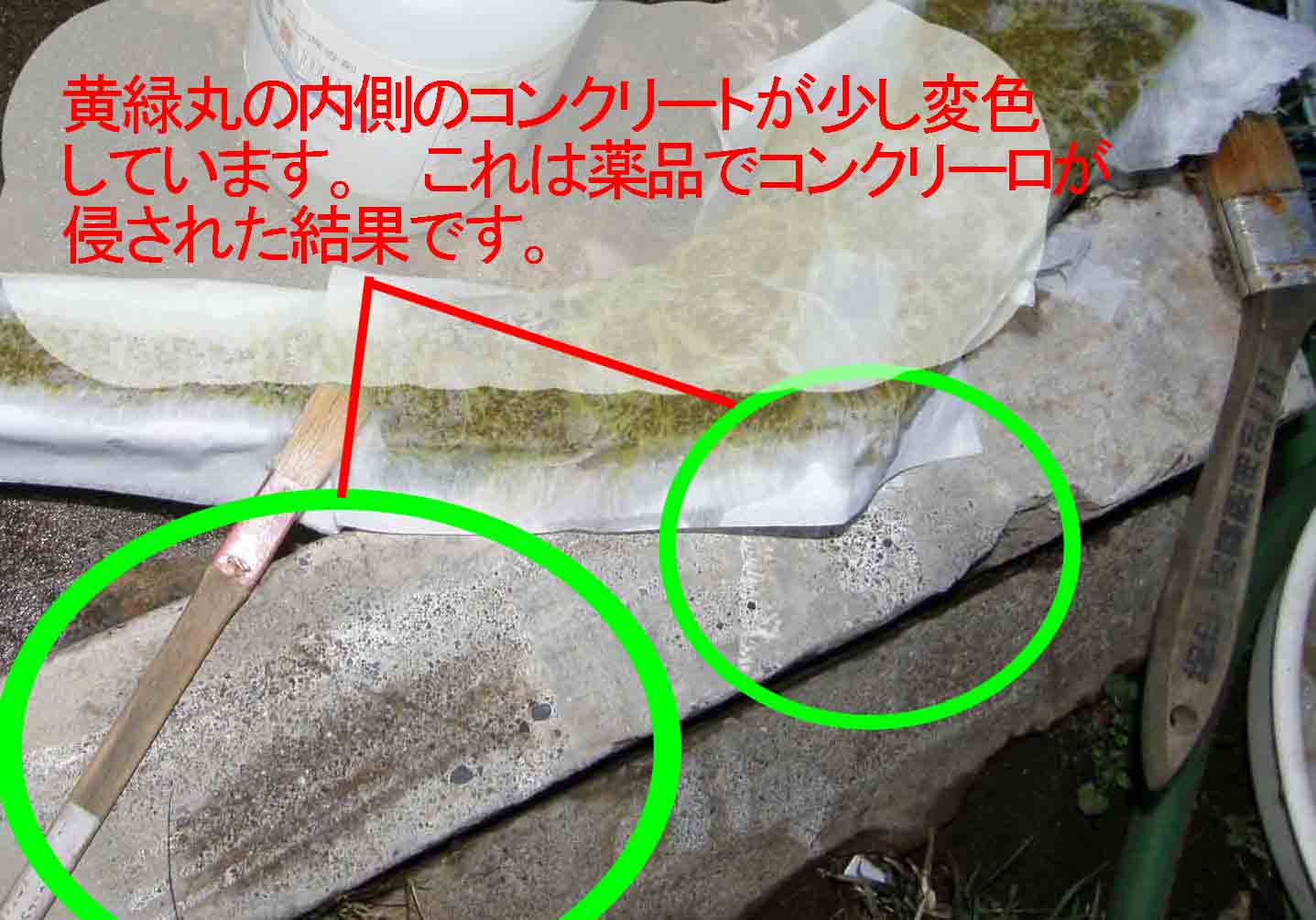

下写真は私のコンクリート製の流しですが、薬品で極一部軽度に侵されました。

と言う様な事に注意し ”購入するか否か” は、読者さんの責任において判断してください。

ブログランキングです。 モンスターが現れここ数週間負けています。 クリックし強力に応援をお願いします。

ジャガー E タイプのレストア用に錆取り用薬品を購入。 その成果は? [レストア共通事項・用具等]

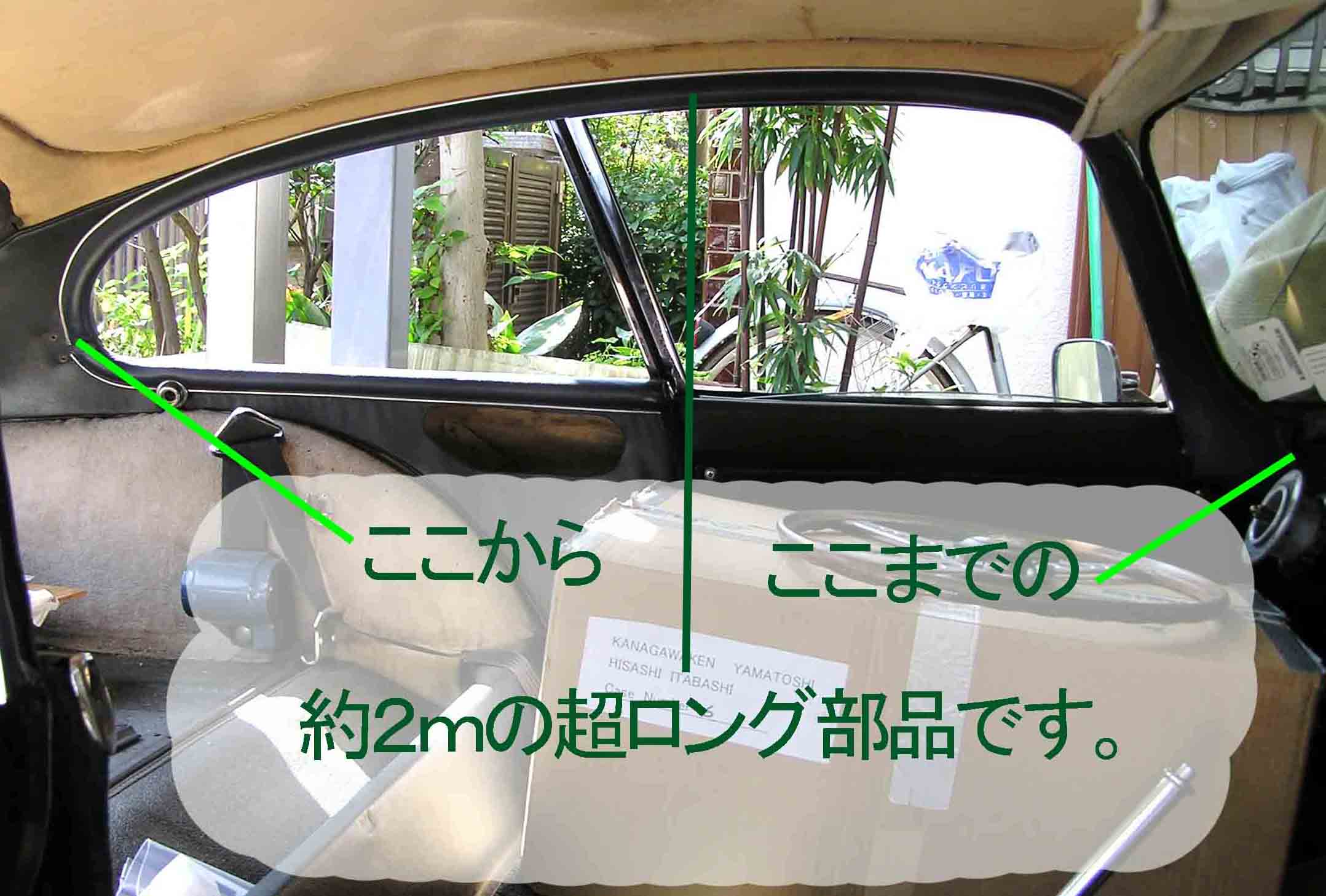

エンジンルームがかなり進んだ事で、又、室内の内装作業を再開しましたが、どうしてもクリアーしなければならない超長物の錆取りが控えています。

部品はこれ

錆の状況は、劣化したウレタンと錆が混じり ”どうだ! これが錆と言うもんだ” と言う感じ。

で、車の何処に付く部品かと言うと

シリンダーヘッドの時の様にサンドブラストのボックスを自作するのもおっくうですし、他に良いものはないかと考え、薬品に頼ってみました。

自作のサンドブラスターの記事は右記 http://hisashi1946.blog.so-net.ne.jp/2007-04-28

以前、「薬品での錆取りはどうですか」 とのコメントを頂き、私は「家庭では廃液処理が難しい」 と言う様な回答をしましたが、この長物はいかんともし難く、又、下記の薬品は環境への負荷も小さい様ですので少し使ってみる事に。 幸い私の洗剤は弱アルカリですので、薬品の中和にも有利です。

平和バイオテクニカルさんのRS-R1000です。

http://bio520.co.jp/rsr1000.htm

で、トライアルの結果は下写真の様です。

薬品のみでの錆取り結果

写真では錆は取りきれていませんが、もう2回位錆取り剤を使えば完全に取れるでしょう。

上記写真の状態でサンドブラストかけると、今迄の約1/3の時間位でこんなに綺麗になりました。

能力の小さいエアーコンプレッサーの私には大助かりです。

と言う事で、薬品購入は成功の様です。

ただ、強酸性の薬品ですので、取り扱いには十分な注意と目などの防護が必要でしょう。

ついでにサンドブラストの砂も購入し、サンドブラストのノズルも交換し、リフレッシュしました。

これで、錆取りはより楽になりそうです。 もっと早くこうすべきでした。

と言っても、ここまで頑張ったからの ”ご褒美でしょう”。

ブログランキングです。

使う当てのない 7,9,11mmのネジ切り用 工具を持ってます! [レストア共通事項・用具等]

がん治療後の療養中の為、ジャガー Eタイプのレストアは思う様に進める事が出来ません。

従って、今回もアメリカで購入したツールの話です。

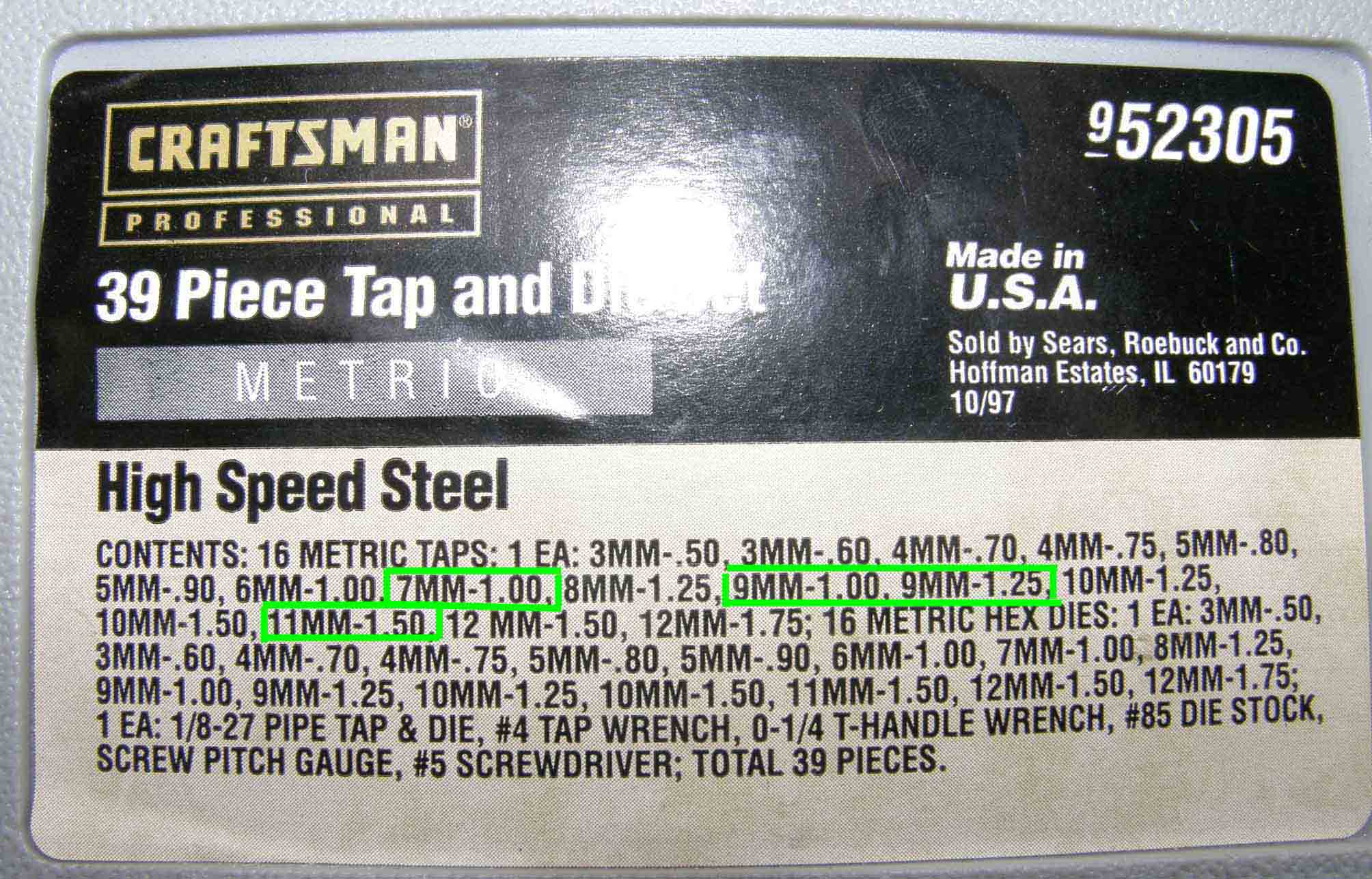

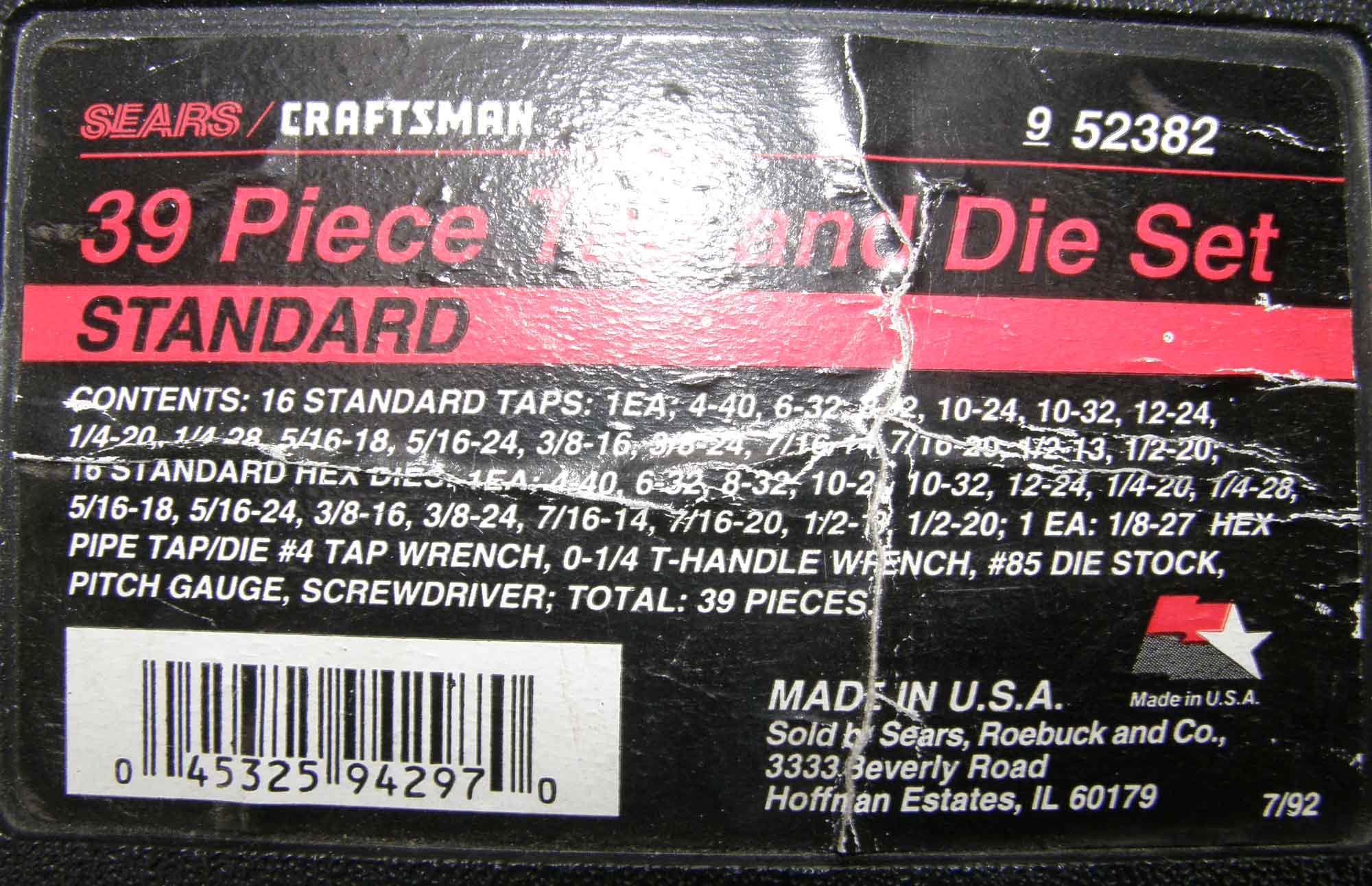

下写真がアメリカ在住中に購入したメートルねじのタップとダイスのセットです。

このセットの中に7,9,11mm用タップとダイス 合計8個も含まれています。

そしてこのねじ切り用工具セットの中に入っているリストです。

工具のリストの中に黄緑色で示した部分がそれで、日本の標準外のねじです。

アメリカ人は7,9,11mmのねじを何に使うつもりだろう?

多分、永久に使われず捨てられるのだろうか?

ねじ寸法のリストにあったから作ったんでしょうが、日本でもヨーロッパでもほとんど作っていない寸法なので使い道がないと思うのですが。

こんな無駄な工具を作るのなら、せめて8mmの細目ねじ(8MM-1.00)を用意してほしい。

ついでに同等のインチのねじセットも参照してください。

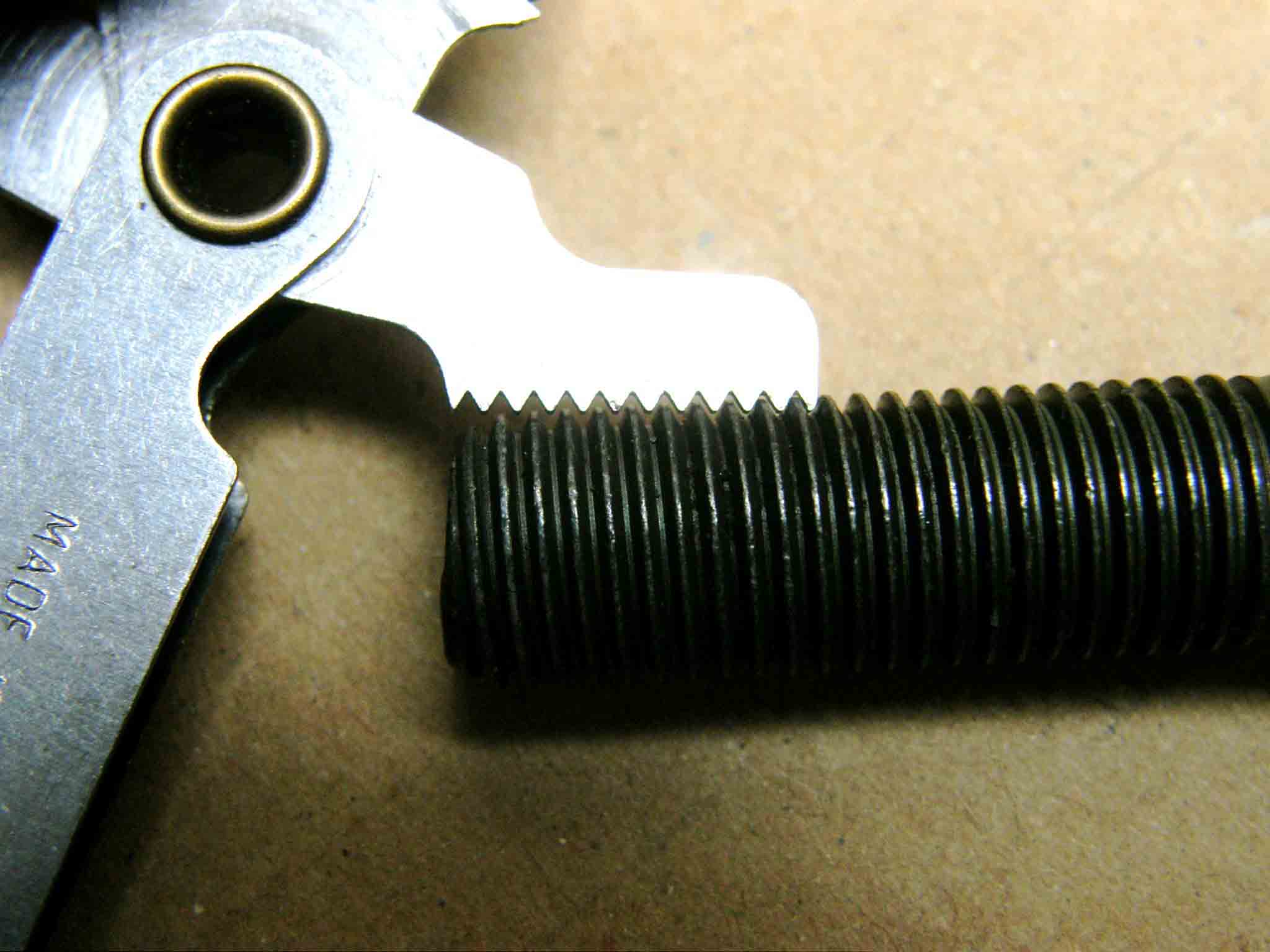

このセットの中で一番使っているのは、インチねじに不慣れもあって 「ピッチゲージ」 です。

ピッチゲージは、下写真の様に鉄板に色々な山の大きさのギザギザをつけておき、右写真の様にネジ山に当てどの寸法のネジ山なのかを調べる道具です。

インチねじセットのリストです。

ここをクリックしてブログランキングの応援をお願いします。

従って、今回もアメリカで購入したツールの話です。

下写真がアメリカ在住中に購入したメートルねじのタップとダイスのセットです。

このセットの中に7,9,11mm用タップとダイス 合計8個も含まれています。

そしてこのねじ切り用工具セットの中に入っているリストです。

工具のリストの中に黄緑色で示した部分がそれで、日本の標準外のねじです。

アメリカ人は7,9,11mmのねじを何に使うつもりだろう?

多分、永久に使われず捨てられるのだろうか?

ねじ寸法のリストにあったから作ったんでしょうが、日本でもヨーロッパでもほとんど作っていない寸法なので使い道がないと思うのですが。

こんな無駄な工具を作るのなら、せめて8mmの細目ねじ(8MM-1.00)を用意してほしい。

ついでに同等のインチのねじセットも参照してください。

このセットの中で一番使っているのは、インチねじに不慣れもあって 「ピッチゲージ」 です。

ピッチゲージは、下写真の様に鉄板に色々な山の大きさのギザギザをつけておき、右写真の様にネジ山に当てどの寸法のネジ山なのかを調べる道具です。

インチねじセットのリストです。

ここをクリックしてブログランキングの応援をお願いします。

簡単・便利な道具、ドリルドクター (ドリルを研磨する機械) [レストア共通事項・用具等]

前回に続き、道具の紹介です。

今回もアメリカで購入した道具で ドリルの刃を研磨する機械 ドリルドクターです。

穴あけに使うドリルの刃は3次元の面を2面 研磨する必要があり、素人では不可能に近い。

日曜大工等DIYをされる多くの方の家には、切れなくなったドリルや刃欠けのドリルが眠っていると思います。 このドリルの刃を素人でも簡単に研磨し、再度切れるドリルによみがえらせる道具です。

アメリカでフェアレディ(SRL311)のレストアを始めた時に、ドリルを購入。

ドリルは刃物ですから使えば当然切れなくなる。

また新しいドリルを買うの!!! いやだなァ~。 研磨してもっと使いたァ~い。

と思いながら、アメリカの工具専門店 「シアーズ」 でドリルを物色。

なんとドリルの棚の横にドリルを研磨する機械 「ドリルドクター」 を発見。 ちょっと高かったのでとりあえずドリルを購入。

で、そろそろ帰国と思い始めた 2002年、日本に持ち帰る為 79.99ドルで購入しました。

(私がアメリカに赴任する前は日本では販売されていませんでした。 しかし、昨年近くのDIYショップ 「ドイト」 でほぼ同じものが販売されていました。)

ドリルドクターの構造は

で、2004年、帰国後さっそく、数十年かけて溜めこんだドリル数十本を研磨。

今ではドリルが切れないな と思ったらすぐ研磨。

何時でも切れるドリルで穴あけ作業が出来る様になりました。

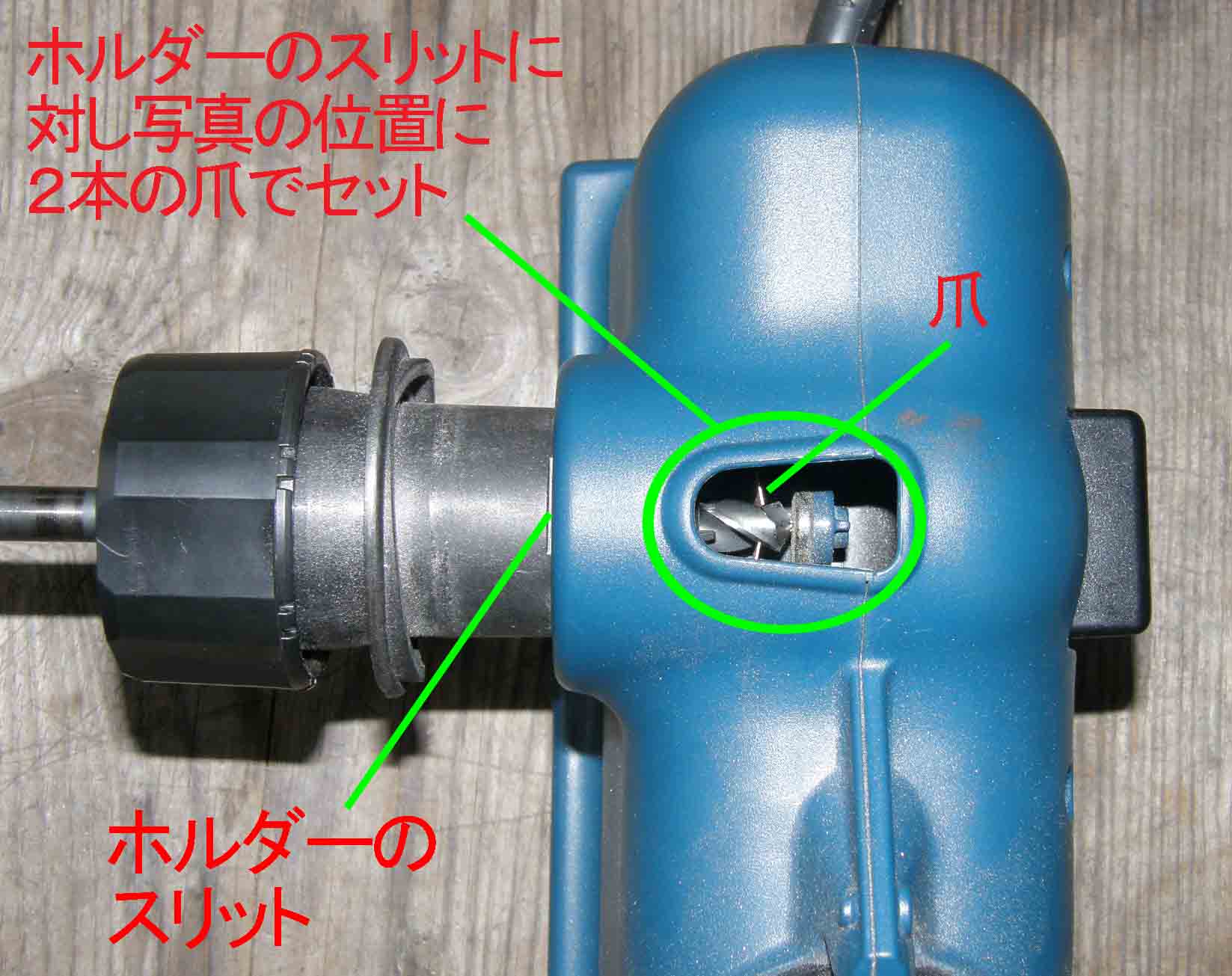

ドリルドクターの研磨方法は非常に簡単で、下写真の様にホルダーにドリルをセットし、ドリルとホルダーの位置決めをして、

ドリルドクターのスイッチで、内部の砥石を回転させ、下写真の様にホルダーを右斜め上から差し込み、ホルダーを押しつけながら回転させるだけで、ドリル先端の刃を3次元で研磨します。

ドリルは下写真の様に 先端を118° でしかも切り刃の後ろは逃げ角を持たせ研磨します。

(先端の角度は用途によって色々ありますが、118° は一般的な金属の穴開け用です。)

ここをクリックして、ブログ ランキング アップの応援をお願いします。

今回もアメリカで購入した道具で ドリルの刃を研磨する機械 ドリルドクターです。

穴あけに使うドリルの刃は3次元の面を2面 研磨する必要があり、素人では不可能に近い。

日曜大工等DIYをされる多くの方の家には、切れなくなったドリルや刃欠けのドリルが眠っていると思います。 このドリルの刃を素人でも簡単に研磨し、再度切れるドリルによみがえらせる道具です。

アメリカでフェアレディ(SRL311)のレストアを始めた時に、ドリルを購入。

ドリルは刃物ですから使えば当然切れなくなる。

また新しいドリルを買うの!!! いやだなァ~。 研磨してもっと使いたァ~い。

と思いながら、アメリカの工具専門店 「シアーズ」 でドリルを物色。

なんとドリルの棚の横にドリルを研磨する機械 「ドリルドクター」 を発見。 ちょっと高かったのでとりあえずドリルを購入。

で、そろそろ帰国と思い始めた 2002年、日本に持ち帰る為 79.99ドルで購入しました。

(私がアメリカに赴任する前は日本では販売されていませんでした。 しかし、昨年近くのDIYショップ 「ドイト」 でほぼ同じものが販売されていました。)

ドリルドクターの構造は

で、2004年、帰国後さっそく、数十年かけて溜めこんだドリル数十本を研磨。

今ではドリルが切れないな と思ったらすぐ研磨。

何時でも切れるドリルで穴あけ作業が出来る様になりました。

ドリルドクターの研磨方法は非常に簡単で、下写真の様にホルダーにドリルをセットし、ドリルとホルダーの位置決めをして、

ドリルドクターのスイッチで、内部の砥石を回転させ、下写真の様にホルダーを右斜め上から差し込み、ホルダーを押しつけながら回転させるだけで、ドリル先端の刃を3次元で研磨します。

ドリルは下写真の様に 先端を118° でしかも切り刃の後ろは逃げ角を持たせ研磨します。

(先端の角度は用途によって色々ありますが、118° は一般的な金属の穴開け用です。)

ここをクリックして、ブログ ランキング アップの応援をお願いします。