ジャガー E タイプ,リアーサスペンションの補修 [ E-Type リアー サスペンション]

2010年も あともうちょっと!

E タイプのレストアは遅れ気味。 ちょっとあせっております。

で、これから内装の仕上げに取り掛かろうと思っていましたが、ちょっとした用事で近くのホームセンターに行った所、下写真のボルトを探してしまいました。

太さ12mm, ピッチ1.25mm の六角ボルト ボルトの頭には ”7” の刻印。

このボルト、一般には少量市販されておらず、友人に頼んで 「ボルト製造メーカーから直接譲ってもらおうか」 でも 「ボルト2本ちょうだい」 みたいでいやだしなァ~ 等と考えていたんです。

まさかホームセンターで販売されているとは。 しかもボルトの頭の刻印 ”7” からすると70kg/mm2(平方ミリメーター)の強度の様で、一般的な物より強いボルトです。 早速、長さ40mmを一本購入。 普通ホームセンターの12mmのボルトはピッチ1.75mm,強度は40kg/mm2 と思う。

自宅に戻り下写真のボルトと比較。 長さが約5mm短かった。

再度ホームセンターに戻り、45mmの物を2本購入。

と同時にネジ切り用のタップとネジ下穴用にとドリルも購入。

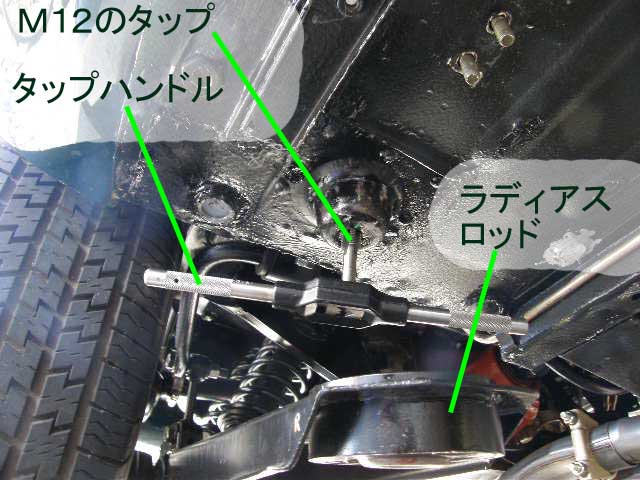

早速、以前書きました リアーサスペンションのラディアスロット取付け部を分解し、ボディ側の雌ネジ切りです。

以前の不具合発生の記事 http://hisashi1946.blog.so-net.ne.jp/2010-11-16

再組み立てに時間がかかり、左右のネジの修理に半日を越えてしまいましたが、無事ラディアスロットの取付けを完了。 これでサスペンションの取付け部分は安心です。

又、この部分が完了した事で、心おきなく椅子を取り付けられます。

で、

本日の修理代金 45,000円 値引き5,000円

従って 40,000円頂きます。 ----となる。

通常の修理であれば椅子を外し、カーペットをまくって分解、ネジ切り、再組み立てとなるのですが、ボルト2本交換で 40,000円は高いよねェ~。

でもこの費用、某大手レストア会社の時間当たり修理工賃と私の作業時間から計算した費用です。

もっともっと効率を上げ作業時間を短縮しないと、レストアを商売にする事は出来ない。

私には無理!!!

やっぱり私は趣味の範囲でレストアをしよう。

何時も応援有難うございます。

ジャガー E タイプ, リアーサスペンションをボディに組付け [ E-Type リアー サスペンション]

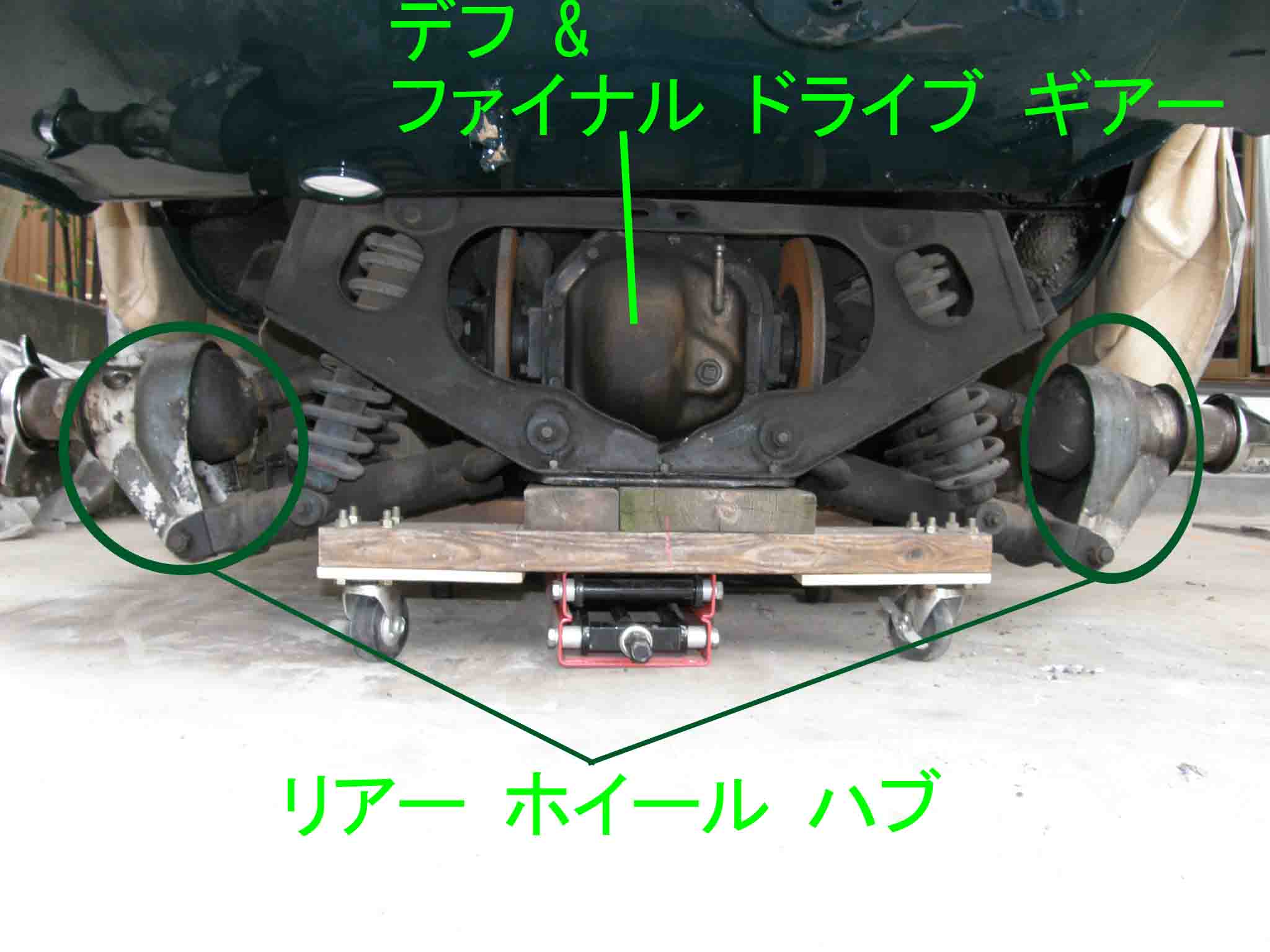

先日完成したリアーサスペンションをボディに組付けました。

下写真がその結果です。 車の下側ですので上手い写真が撮れませんでした。

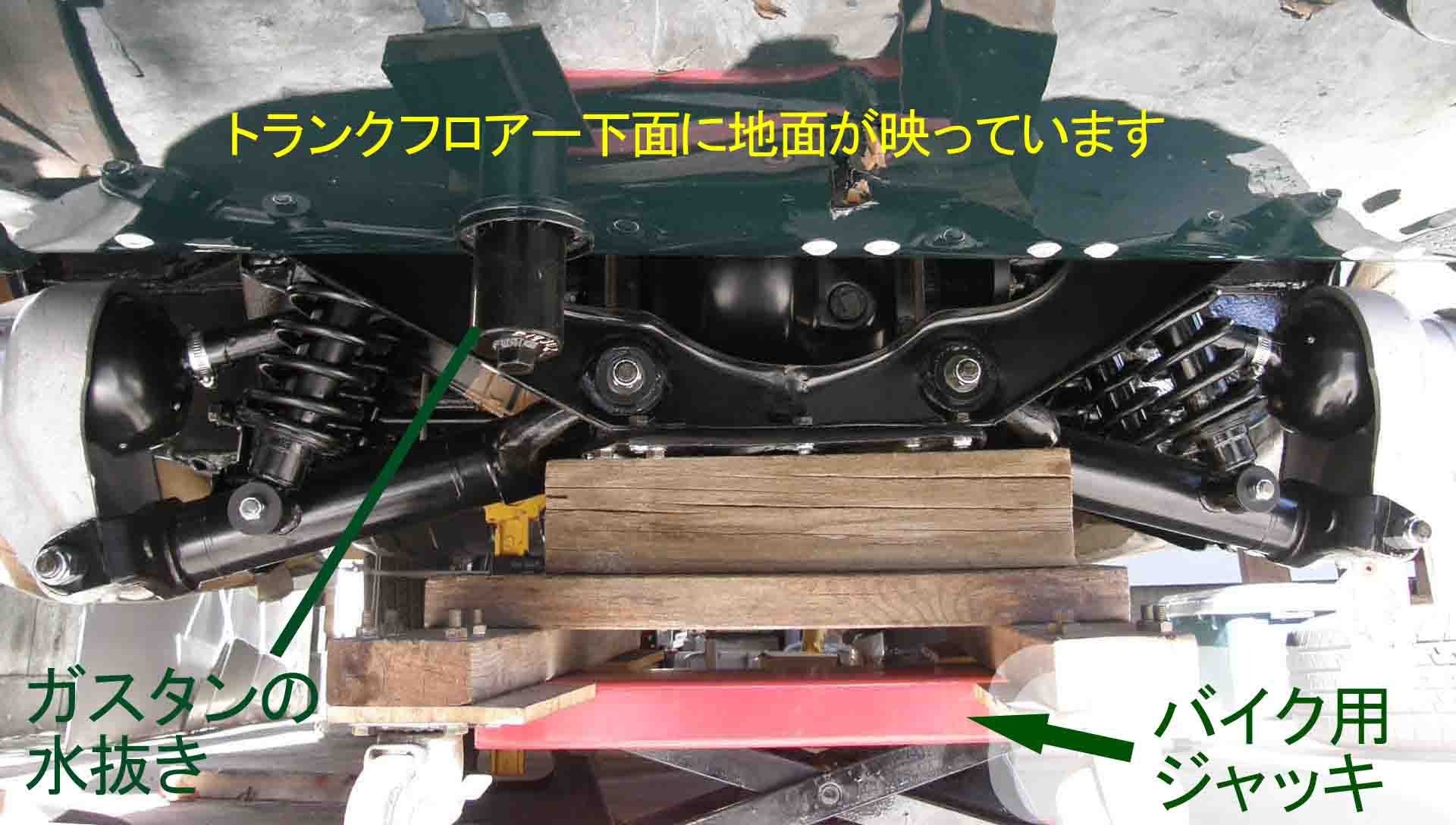

先日、乗せておいた台車で、サスペンションユニットをリアーホイールハウスの中に入れ、下写真の様にバイク用のジャッキで、マウンテングブッシュの位置迄持ちあげます。

( バイク用のジャッキは幅広で、ミッション用ジャッキと同じ様に安定して持ちあげたい時に結構役立ちます。 価格もミッション用ジャッキの約1/3で、500kg迄あげる事が出来ます。)

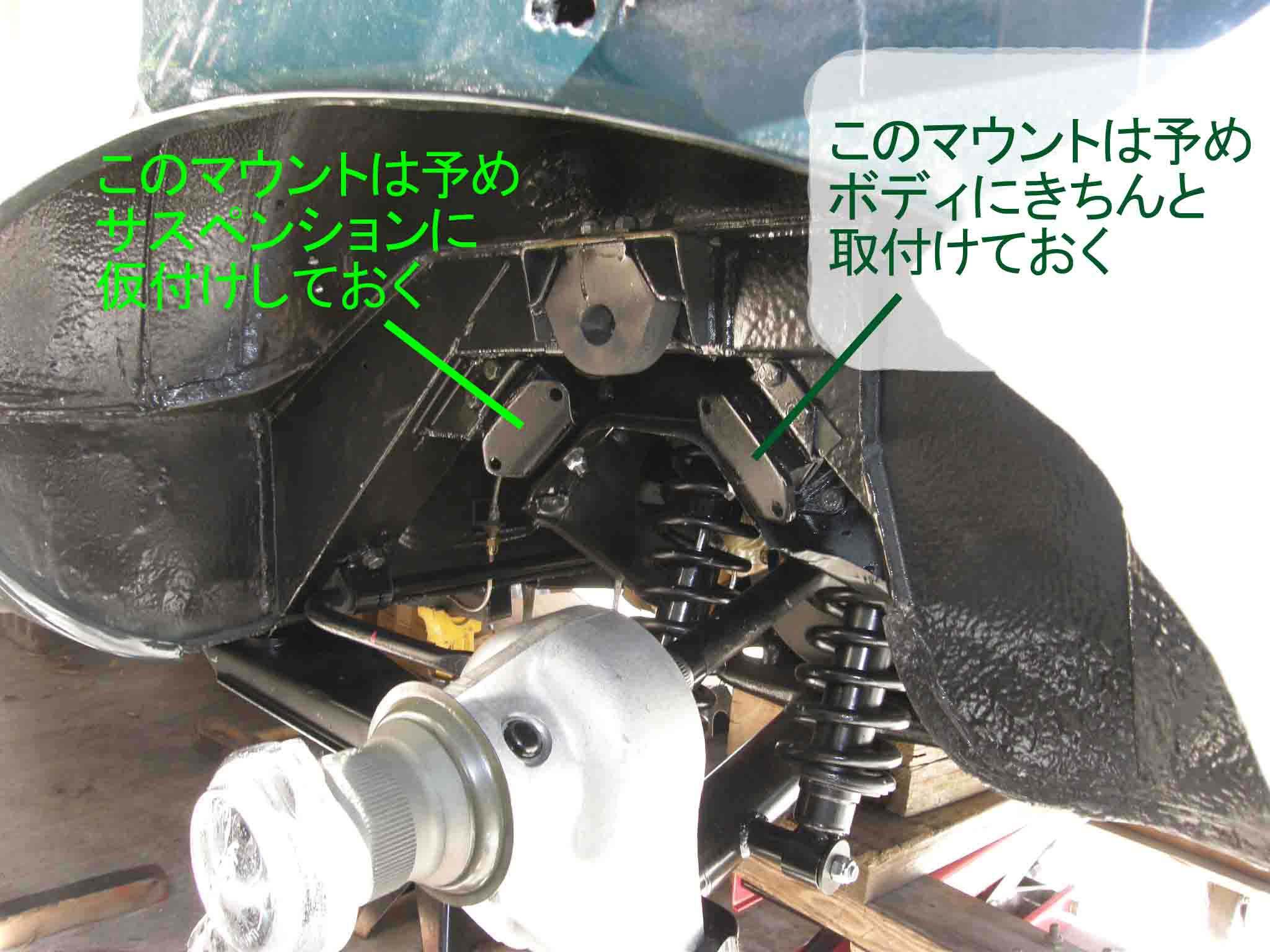

で、サスペンションの位置を合わせながら、左右各2個のマウンテングブッシュに締付け、サスペンションユニット本体の組付けは完了です。 4個のマウントの位置合わせにはガレージジャッキ2個も追加使用して、右や左に押したり引いたり,前を上げたり下げたり1人作業では結構大変でした。

次いで、ラディアスロットの組付けです。

ブッシュの所のネジを締めていくうちに締付けトルクが上がらなくなった。 「ウゥッ!!!」

下右写真の様にネジがずっこけてしまった。 原因はボディ内部に溶接されたナットのネジ内径が錆等で大きくなったのでしょう。 で、ボルトとのネジ山のかかり代が少なくなり、おネジが負けたのでしょう。

旧車のレストアでは一番いやな事態です。 今迄は、この車はアメリカで使われていた為、エンジン等の油漏れでフロアー下面は油まみれ。 従って錆等でボディ側のネジが使えなくなった事はなかった。

手持ちのボルトを測定、1番太い物を使った結果、締付けトルクも充分に上がり組付けを完了。

と言っても、車の耐久性では疑問が残る。 近々このネジより 1mm太くピッチがほぼ同じメートルネジに改造しようと思う。

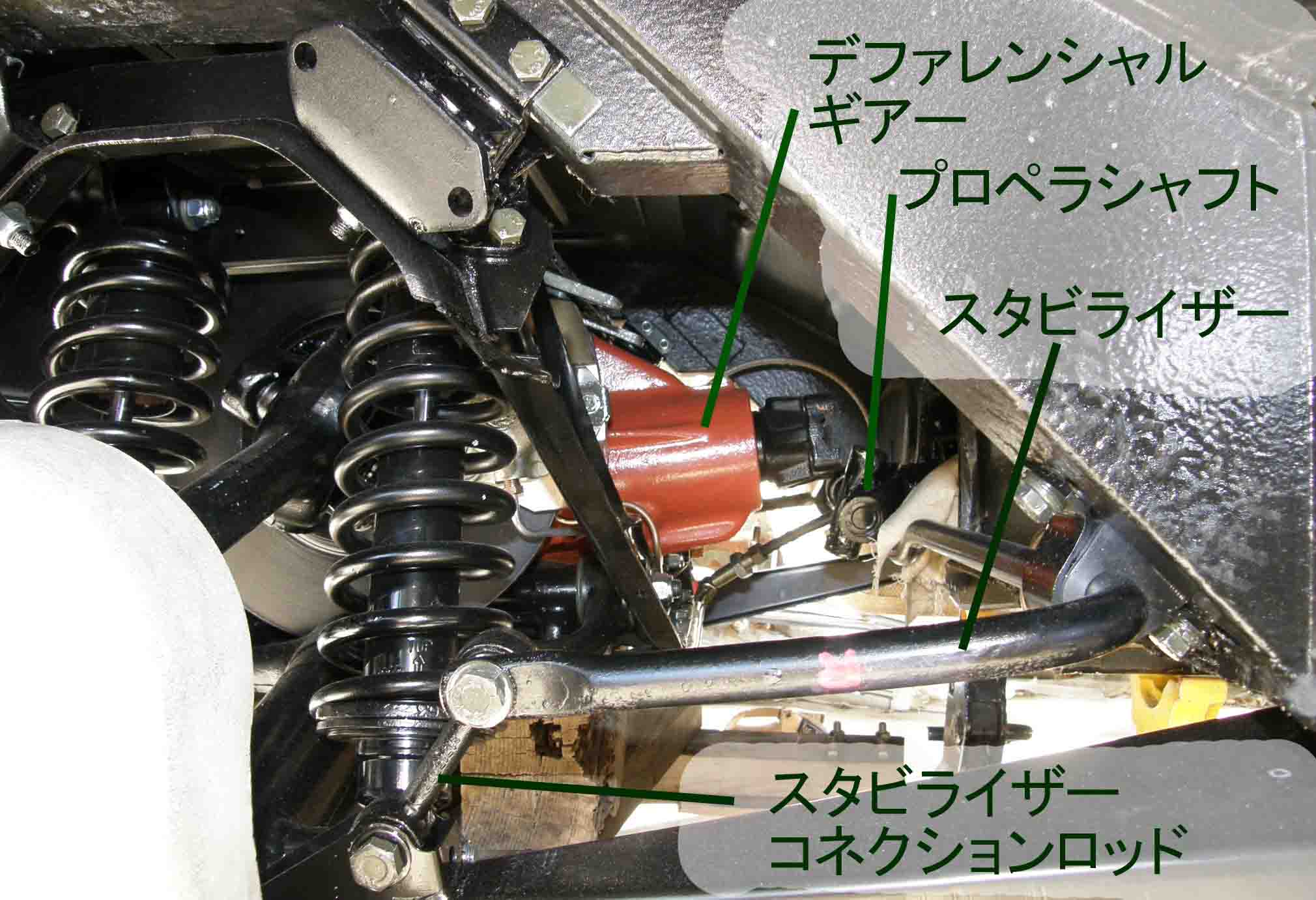

次のスタビライザーの組付けは特に問題なく完了。

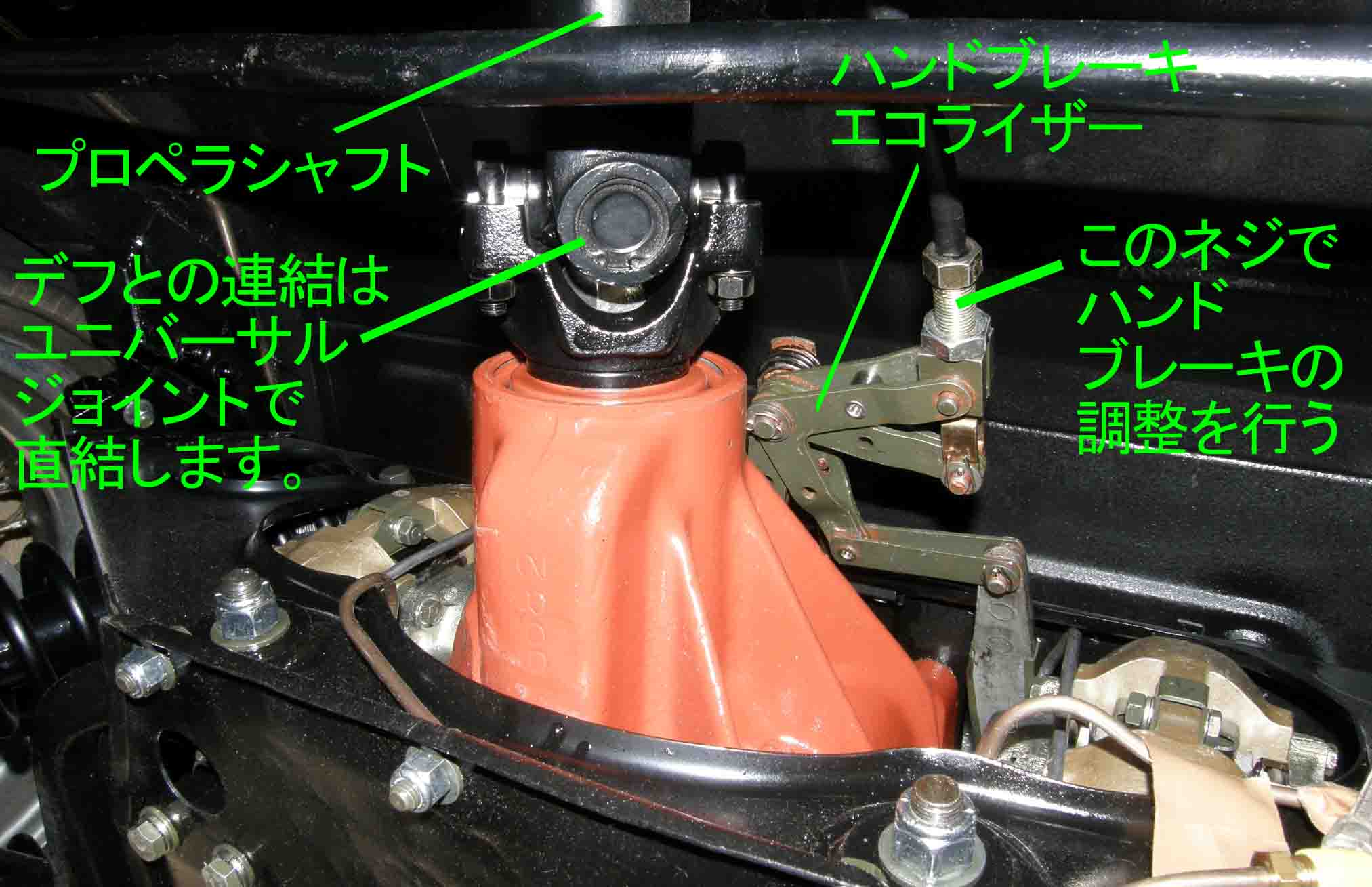

プロペラシャフトとデファレンシャルギアーの連結やハンドブレーキ関係の組付けにはデファレンシャルギアー下のジャッキが邪魔になる為、ジャッキを外しタイヤを付けての作業となりました。

あとはブレーキホースの組付けのみと言う事で、作業を終了にしました。

これでやっとエンジンのマフラーが取り付けられます。

オールステンレスのマフラーをアメリカで購入。 マウンテングブッシュやパイプクランプ等全て入って522ドル、当時は110円位だったから57,000円位。 今はイギリスで313ポンド 41,600円位

価格は今の方がはるかに安い。 部品を受け取ってから6年半、封も切らず日本に送り、自宅の屋根裏部屋でズゥーー っと強制冬眠させておいたのは何だったろう。

私は損をしたようだが、これが円高のいい点だろう。

はたしてどんな部品が入っている事やら。

何時も応援有難うございます。 亀さんをクリックして引き続き応援をお願いします。

ジャガー E タイプのリアーサスペンション完成 [ E-Type リアー サスペンション]

横浜でAPECが開催されています。

その関係で、厚木基地は重点警戒地域に指定されており、住宅街の私の家の回りも北陸地方から派遣されたお巡りさんが1日何回も巡回していきます。

道路際の車庫で大きなリアーサスペンションと格闘している私、当然目につく。

で、時々お巡りさんが 「レストアですか?」 と声をかけてくる。

彼らの勤務は2日に1度、24時間勤務だそうです。 それも1ヶ月間位。

1日おきに徹夜。 重労働ではないが、じわじわと疲労がたまる、いやらしい勤務と思う。

最近は車好きのお巡りさんが良く回ってくる様で 「ジャガーの何と言う車」 「何年式」 等と質問が多く、私も調子に乗り 「見ますか」 と答え、既に4人の方が私の車庫に入って車を見ていきました。

と言っても、長時間職務をサボっているわけでもなく ”少し位おお目に見て” と言う位の時間ですが。

お巡りさんの話しでは、どうやら私のレストアが話題になっている様です。

こんな住宅街の、ごく普通の車庫で、大きなリアーサスペンションユニットをいじっているのは珍しいんでしょう。 それとも車きちがいが ”何かしでかさないか” と先手の声かけをしているのかな?

で、そのリアーサスペンション、下写真の様に完成しました。

最後の組付けは、ショックアブとドライブシャフトのダストカバーです。

まず、ショックアブとスプリングのアッセンブリーを前側のみ仮付けし、半割りのお椀状のダストカバーをドライブシャフトに仮ずけし、リベットで組立て、正規位置にずらしホースバンドで固定します。

ダストカバー リベットで組立て

正規位置にずらし組付け完了

最後にショックアブとスプリングのアッセンブリーを正規に組付けて、約6ヶ月もの長丁場のレストアはあっさりと感動もなく終了しました。

ショックアブとスプリングの組立て記事は下記

http://hisashi1946.blog.so-net.ne.jp/2010-07-06

で、次は、エンジンスリンガーを組立てリアーサスペンションを布製のベルトで半吊りの状態にし、転がすように反転、車への取付け向きに致しました。

約6ヶ月ぶりに台車上へ復帰です。

ヤッター と思い、何も考えずシャーをパチリ。 既に夕方、ピンボケ,シャッターブレでした。

来週は車に付くかなァ~~ ???

何時も応援有難うございます。

ジャガー Eタイプ, リアーサスペンションロアーアーム組付け その2 [ E-Type リアー サスペンション]

前回のブログで、ロアーアームの支点となるインナーフルクラムピンの組付けを完了。 アウターフルクラムピンを組付けようとしましたが、ピンを無理やり入れた事で、ベアリングのプレロード調整用シムを変形させてしまった所迄書きました。

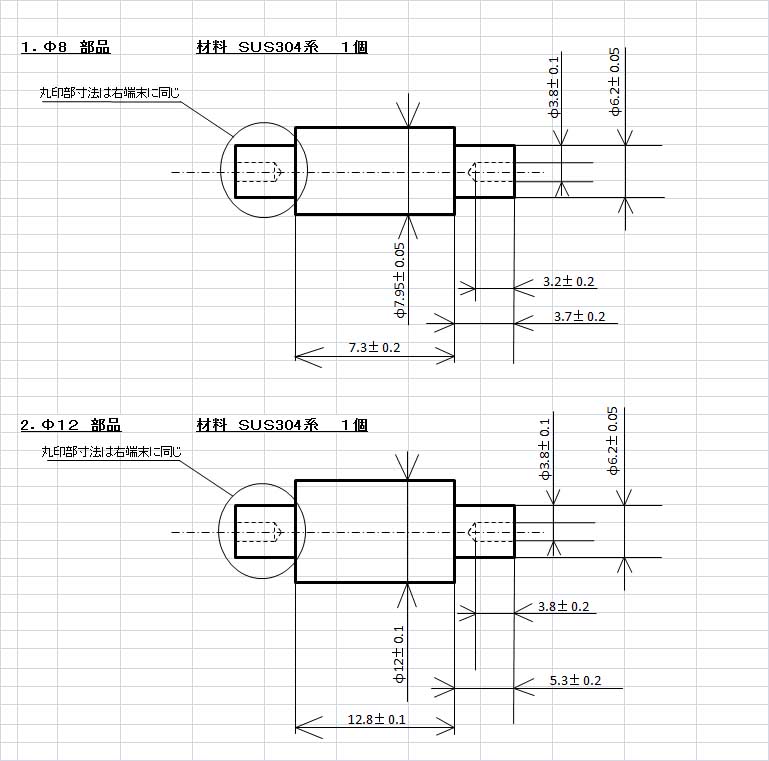

で、下写真の様なダミーシャフトを作り、ベアリングやシムの位置を合せながら、アウターフルクラムピンを挿入する事にしました。

(前回の記事でアダプター冶具と書きましたが、ダミーシャフトの方が適切な言葉の様です。)

ダミーシャフトの先端に15度とゆるやかなテーパーを付けて、位置がずれてしまったベアリングやシムをスムースに正規の位置に戻す案内役の様なシャフトです。

で、必要な部品をリアーハブにセットし、下写真左の様にダミーシャフトをゆっくりねじり込む様に入れ、続いて正規のシャフトでダミーシャフトを押し出すようにゆっくりと入れていく事で、簡単にフルクラムピン周りの部品を組付ける事が出来ました。

フルクラムピンが無事入った所で、ピンのナットを締め、ベアリングのプレロード調整です。

ベアリングのプレロードはシム厚で0.05~0.15mm相当との事ですので、最初は適当に多めのシムを入れてベアリングのガタを下写真の様に測定し、何度かシムを出し入れして組み直し、ベアリングのガタが0.05~0.06mmに調整出来た所で、0.13mmのシムを1枚抜きます。 これでベアリングは0.08mm相当のプレロードになった事になります。

アウターフルクラムピンのプレロードが決まった所で、ロアーリンクにラディアスアームを組付けます。

ラディアスアーム(ロッド)の組立て記事 http://hisashi1946.blog.so-net.ne.jp/2010-06-26

で、やっとアウターフルクラムピンの正規組付けです。

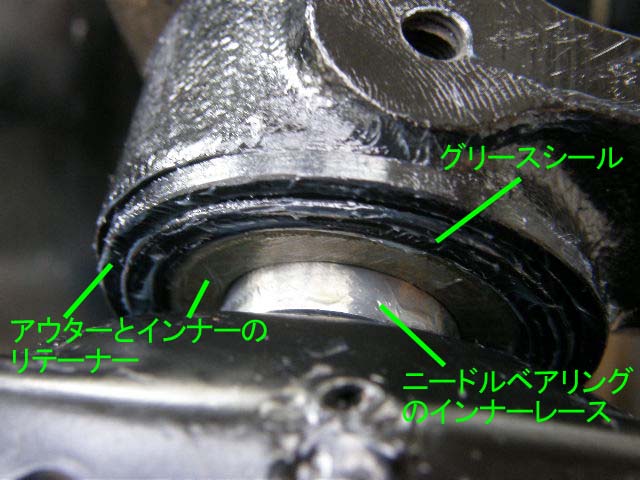

ベアリングやリアーハブの中にたっぷりグリースを入れ、フェルト製のグリースシールをはめ、アウターフルクラムピンを組付け、正規にナットを締付け、ロアーリンク組付けは完了です。

下写真が従来使われていたアウターフルクラムピン回りの構成部品で、今回は新品の同じ構成部品を組付けました。

完成した片側です。

と言う事で、おおよそリアーサスペンションは形になってきました。

何度も書きましたが、リアーサスペンションの40個ものベアリングは全て組付けを完了しました。

40と言う数字を見るだけでも気の遠くなる様な量でした。

何時も応援有難うございます。

ジャガー E タイプ, リアーサスペンションにロアーアーム組付け その1 [ E-Type リアー サスペンション]

もう11月。 寒くなってきました。

ジャガーのリアーサスペンションは6ヶ月位かけてレストアをと思っていましたが、7ヶ月目に入ってしまいました。 ファイナルドライブを探し購入したり、部品待ち・メッキ待ちだったリと結構待ち時間が多かった。 しかし、気お使う作業はもうちょっとの所まで来ました。

しかも、今回もまた、アウターフルクラムピンを組立てる冶具の製作待ちになる等、なかなかスムースには行きません。 とは言え何とか下の様に無事組み立てられました。

まずはレストア前の分解時の状況です。

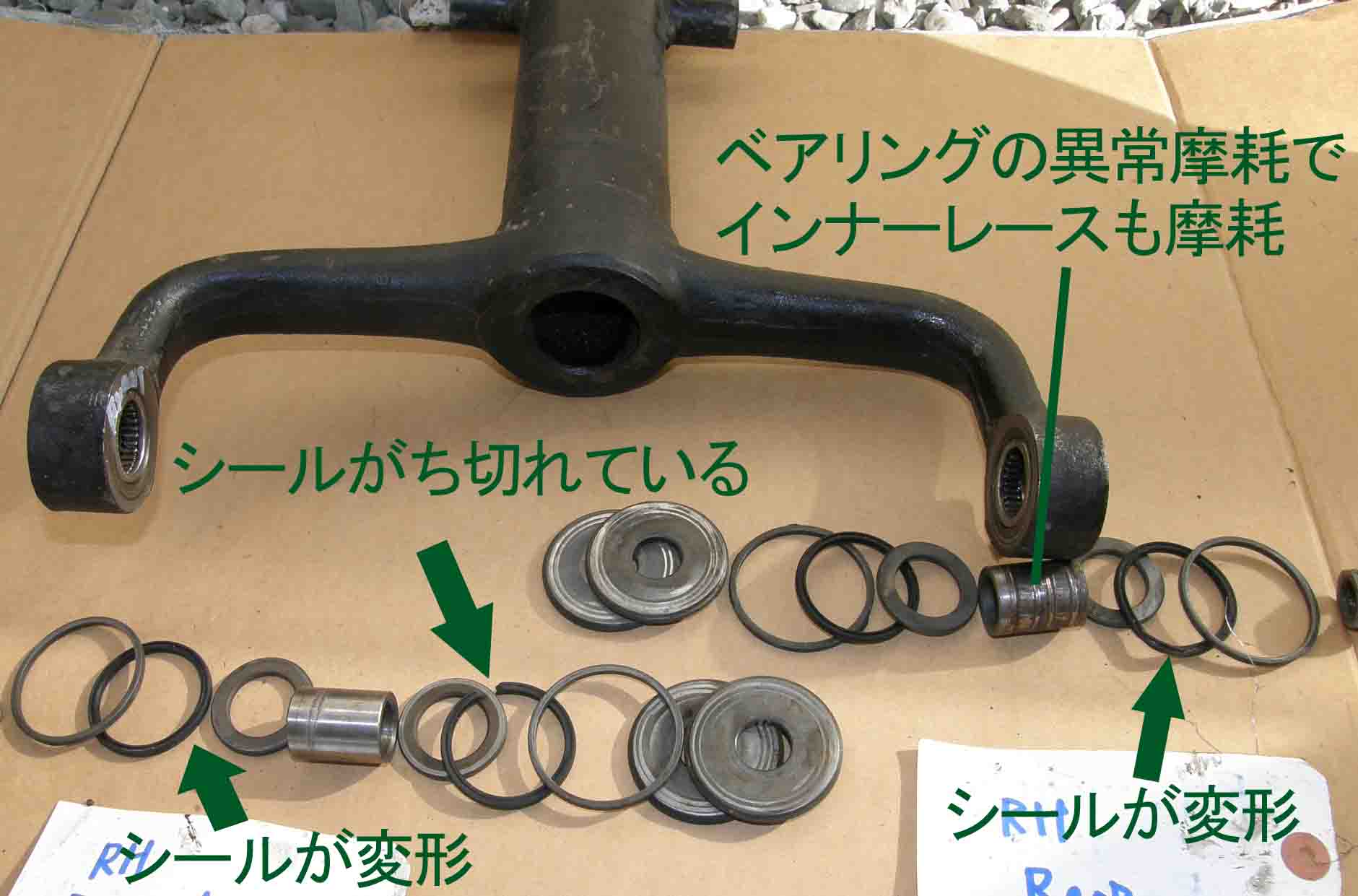

インナーフルクラムピンはロアーリンクの作動の内側の支点で、1箇所に2個のニードルベアリング、左右のロアーリンクの前後に付いているので合計8個ものニードルベアリングが付いています。

で、従来の状況を見てみると、下写真の様にニードルベアリンのグリースシールが曲がったり、切れたりして組付けられていました。 又、ベアリング部分に泥水が入りニードルベアリングは異常に摩耗していました。 そのベアリングの異常摩耗はリアー側に集中しており、シール性能に無理があるのかも。

インナーフルクラムピンのベアリング部分

ベアリングの状況

アウターフルクラムピンの方は、テーパーローラーベアリングを2個向かい合わせに組付けられており、左右のベアリング共に問題ありません。 尚、フルクラムピン挿入時、テーパ-ローラーベアリングのプレロードを調整するシムを押し、変形していました。

(ベアリングのプレロード(予圧) : ベアリングがガタつかない様に向い合う2つのベアリングを押付け合う様に予め荷重をかけておく事で、シム等で向い合うベアリングの間隔を調整してプレロードをかけます。)

ロアーリンクの錆取りと塗装は下記ページを参照願います。

http://hisashi1946.blog.so-net.ne.jp/2010-06-16

で、ロアーリンクの組立てです。

まずはインナーフルクラムピンのニードルベアリングの組付けで、下写真の様に小さいベアリングの為、ネジで締め込みロアーリンクに組付けました。

1つのリンクにニードルベアリングを2ヶ所計4個組終わった所でベアリングのインナーレースをはめ、サスペンションメンバーとデフに取付けたブラケットの間にロアーリンクを挿入し、グリースシール関係の部品を順次組付けながらフルクラムピンを入れていきます。

グリースシールの構成部品

上写真の部品を5mm位の隙間に、下写真の様にインナーリテーナーを入れ、次いでグリースシールを入れ、アウターリテーナーを入れと、部品を1つずつ入れながらフルクラムピンを挿入していきます。 この作業を1つのロアーリンクに4ヶ所、左右で8ヶ所行います。

で、全てシールの組付けが終わった所で、インナーフルクラムピンの両端のナットを締めてインナー側は下写真の様に完成しました。 リンクの作動はいたってスムースです。

続いて、アウターフルクラムピンの組付けです。

アウターフルクラムピンは、最初の写真の様にロアーリンクとリアーハブを結ぶピンで、ベアリングはテーパーローラーベアリングです。

ベアリングのプレロード調整用シムやリンクの内幅とハブの外幅を調整するシムの2種類が入り、フルクラムピンを入れようとするとこれ等のシムがずれ、上手くフルクラムピンが入りません。

1箇所に2時間位ねばりましたが、最後はじれてしまい無理やりピンをたたいて挿入。 で、私もやってしまいました。 前に整備された方と同じ様にシムを変形させてしまいました。

前に整備した方のシムの変形 私も変形させた

ジャガーの整備要領書には 「アダプター冶具(ダミーシャフト)を使うと組立ての助けになります」 と書かれています。

「私は丁寧にやればできる」 と思っていたが甘かった。

と言う事で、自分なりに考えたアダプター(ダミーシャフト)を作図、近くの機械加工屋さんに制作依頼。

又、変形させたシムの補充の為イギリスにシムを発注。

その結果は、次回のブログに書こう思います。

この整備のしにくさにはホトホト疲れて来ました。

もう少しだ。 頑張ろう!!!

何時も応援有難うございます。

ジャガー E タイプ, リアーブレーキチューブ製作・取付けとハンドブレーキのメンテ [ E-Type リアー サスペンション]

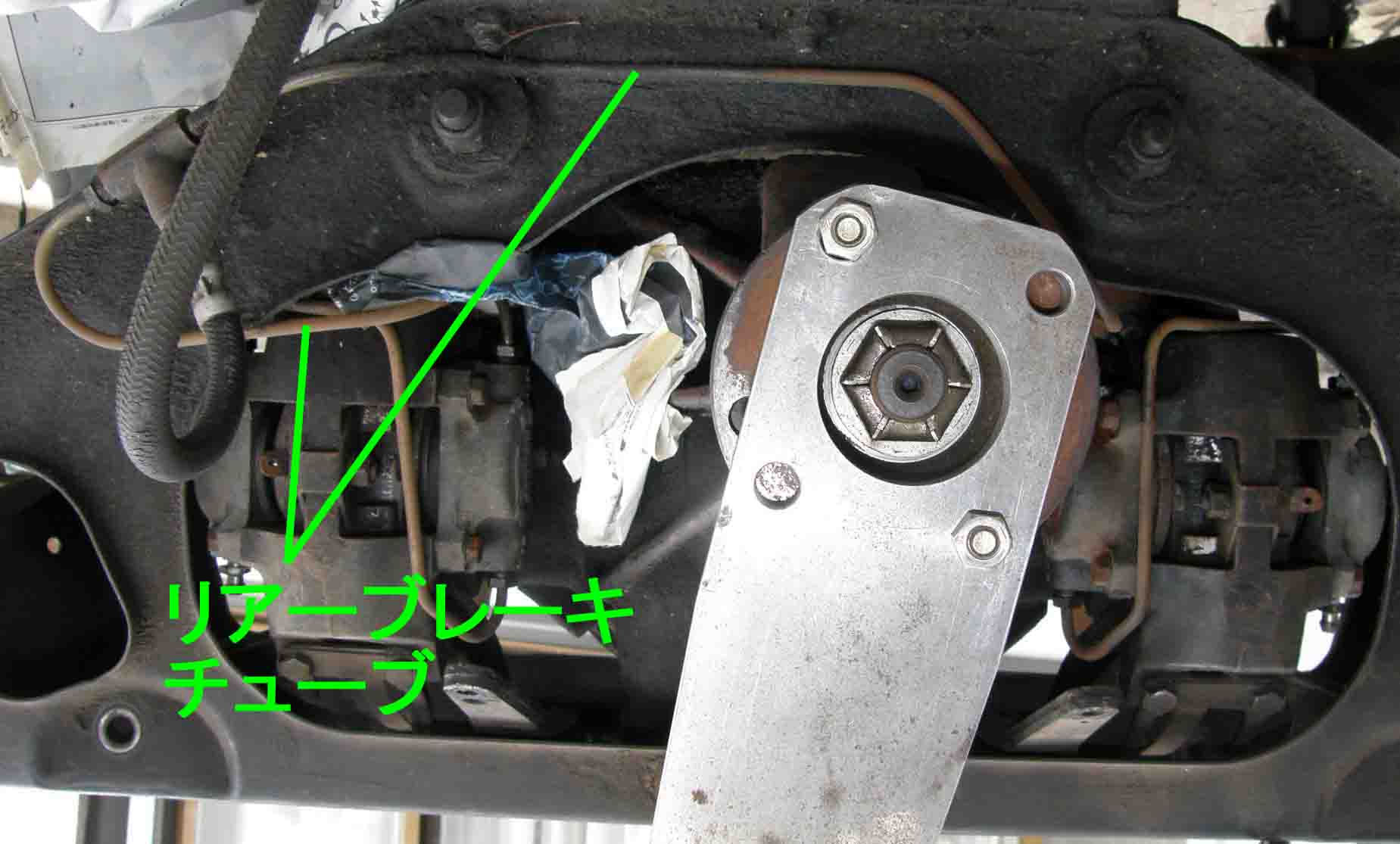

リアーサスペンションにドライブシャフトとハブを取り付ける事が出来、やれやれと思いながら、次のロアーアームをどう付け様かと考えていた所、ブレーキチューブが付いていない事を発見。 しかもロアーアームを付けるとブレーキチューブが付けにくくなる事も見えて来た。

ブレーキチューブは変形しやすく、付けた後に何かの部品がぶつかって曲ったり傷が付いてしまってはと思い、取付けを先送りしてきた物だった。

下左写真は、製作したブレーキチューブを取り付けた結果です。 右写真はレストア前です。

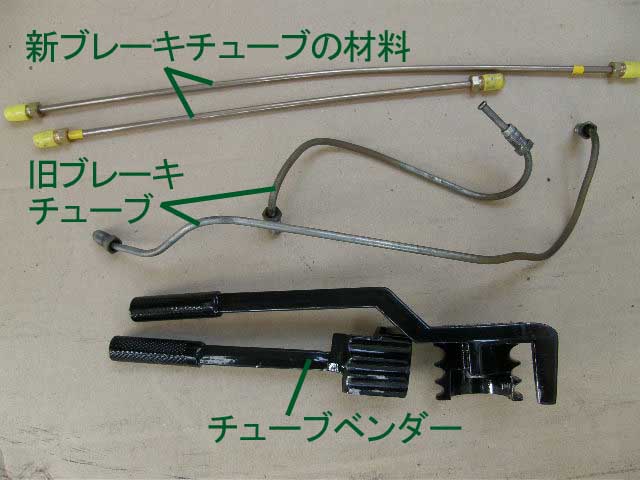

購入したブレーキチューブは、下写真の様に曲げ加工されておらず、真直ぐなチューブにフレアーナットを挿入し、チューブの先端をフレアー加工した物です。

で、チューブベンダーで曲げ加工をし、最初の写真の様に従来付いていたチューブとほぼ同じ様な物を作る事が出来、リアーブレーキに取付けました。

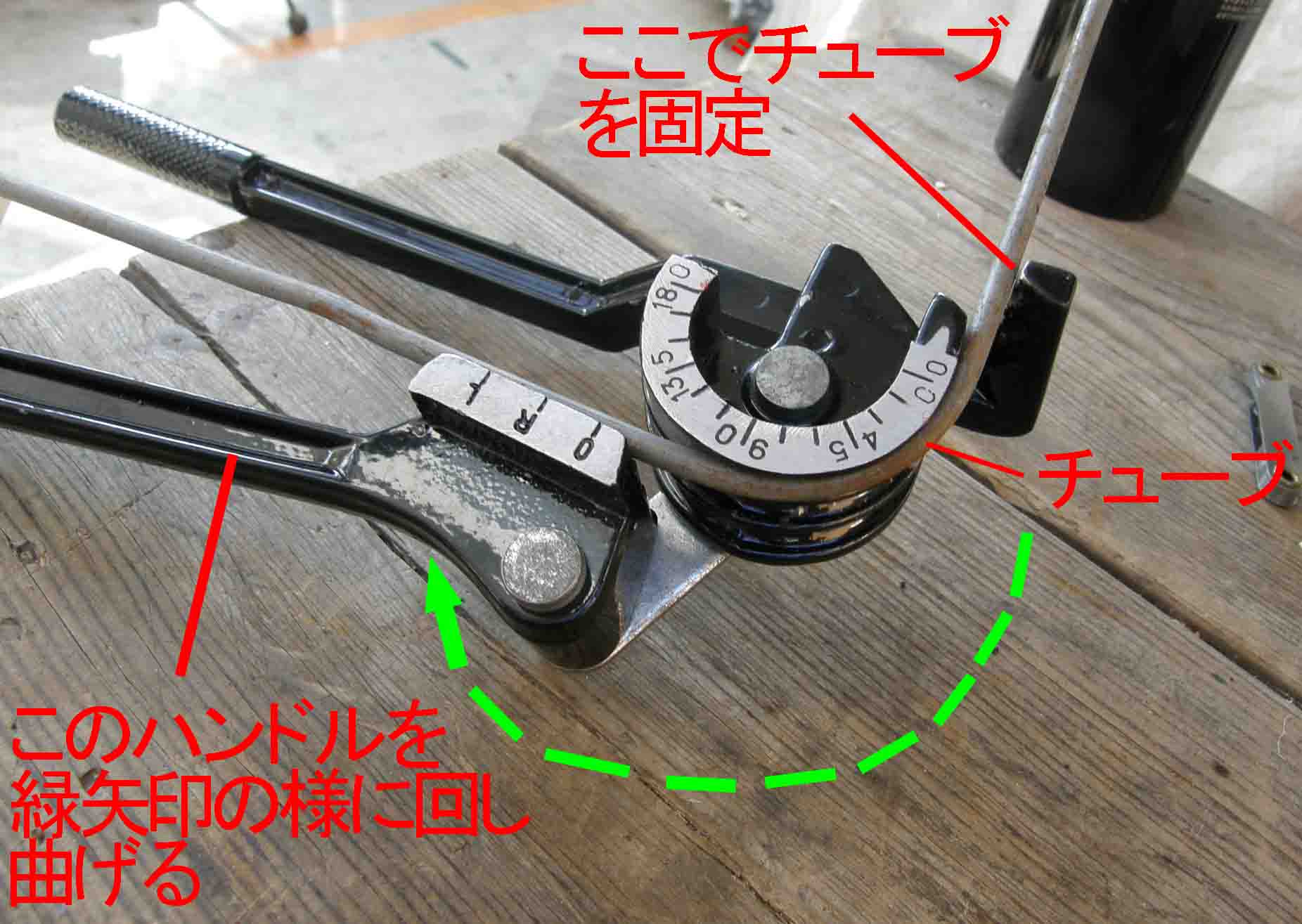

下はチューブベンダーの使い方の写真です。

フロントブレーキのチューブ取り付け右記 http://hisashi1946.blog.so-net.ne.jp/2009-08-22

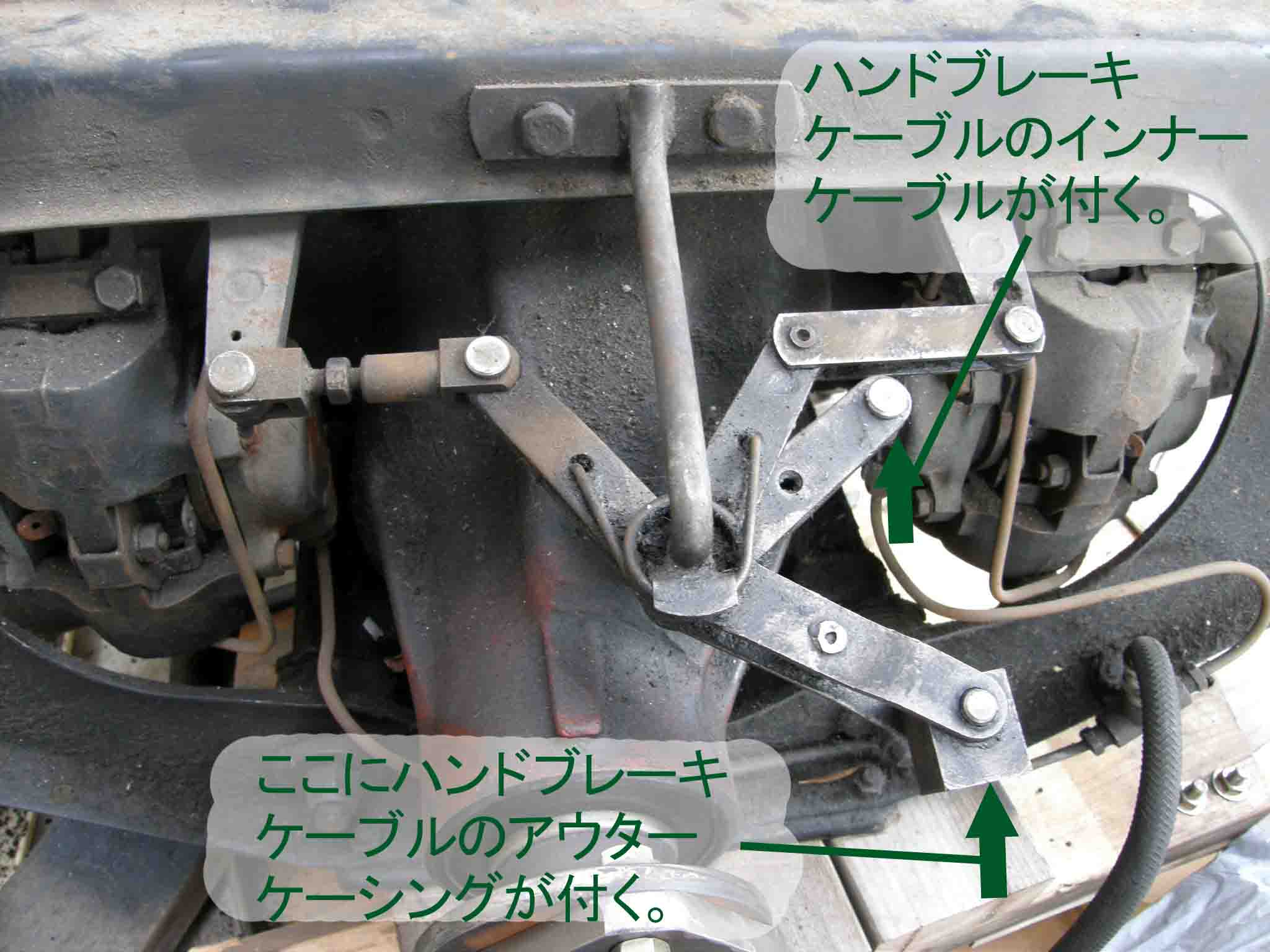

ついでにとハンドブレーキのイコライザーも組立ての準備が出来ていたので、組立てました。

(イコライザーはハンドブレーキケーブルからの引く力を左右のブレーキに均等に分配するリンクです。)

下写真は、メンテ前のリアーサスペンしょうんに付いていた状態です。

これを分解し、錆を取り、亜鉛メッキをしておきました。

又、カシメてあるピンは分解すると使用できなくなる為、下の様に図面を書き、近くの機械加工屋さんでステンレス材を使い新たに作って頂きました。

で、製作して頂いたピンををカシメ、更にイコライザー全体を組立てました。

サスペンションメンバーには2本のボルトで組付けますが、サスペンションユニット全体から見るとイコライザーは突起物となり、破損の恐れがある為、ユニットをボディに取付ける直前まで組付けない事にしました。

何時も応援有難うございます。 引き続き応援をお願いします。

ジャガー E タイプ, ドライブシャフトとリアーハブをメンバーに取付け [ E-Type リアー サスペンション]

昨夜から突然冬がやってきたようです。 TVでは北海道の雪の映像が流れていました。

片や、もうちょっとで11月と言うのに関東地方には台風も近付いているし、天候が定まりません。

これからは見てくれにとらわれず、今日は厚着,明日は薄着と臨機応変に対応しないと風邪ひきさんになってしまいます。 気を付けよう。

で、車のレストアはと言うと、

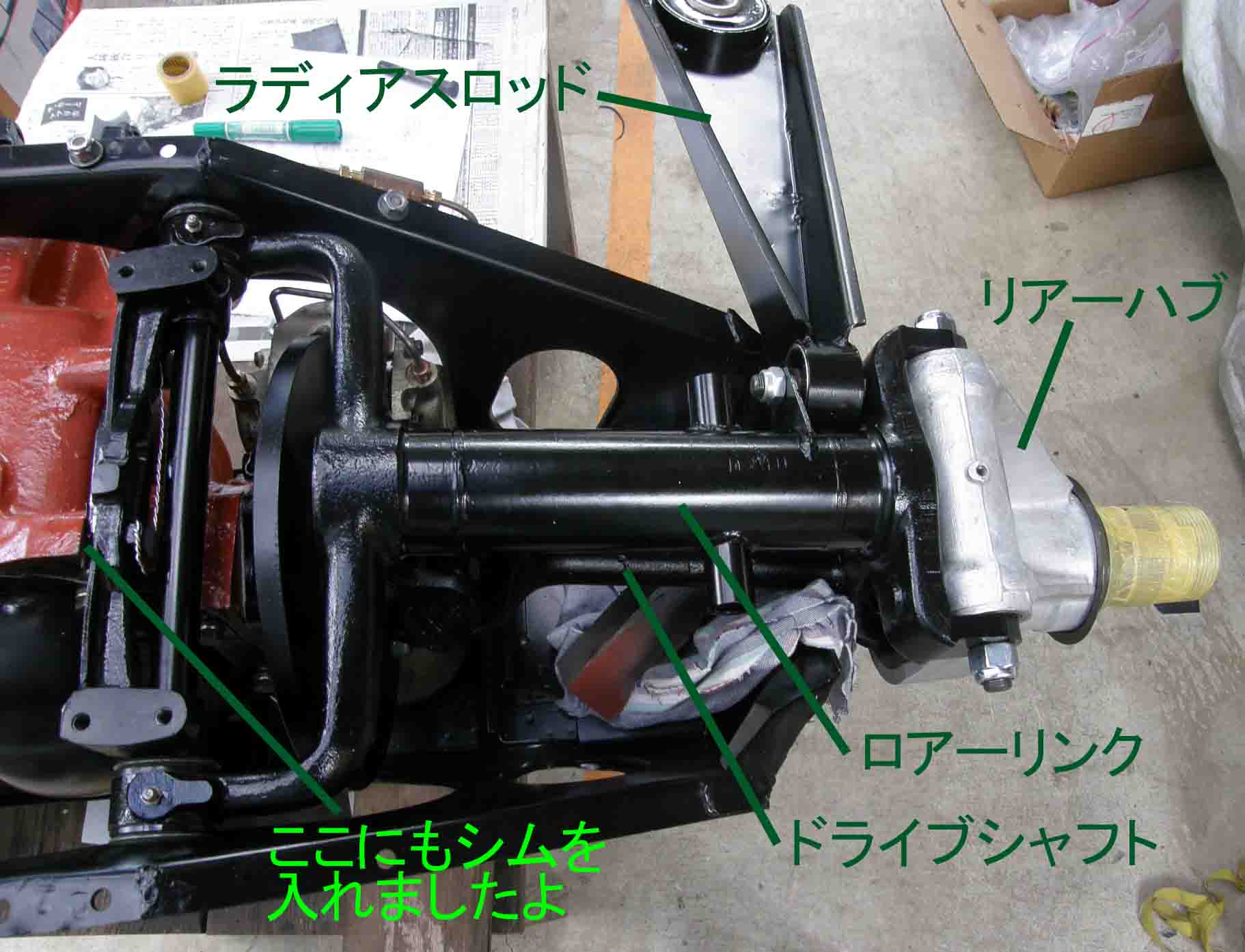

リアーハブとドライブシャフトが完成した事で、ドライブシャフトにリアーハブを組付け、リアーのサスペンションメンバーに組付けました。

下が完成写真です。

ドライブシャフトとリアーハブの組立ては、ドライブシャフトにグリースシールのリテーナーとハブベアリング調整用のシムをはめて、ドライブシャフトのスプライン部分をハブに差し込み、ドライブシャフトの先端に厚いワッシャーをはめナットを仮締め。

(本締めと割りピンは締付け力が強い為、サスペンションをがっちり固定できる様になってから行う。)

で、サスペンションのブレーキディスクの脇にキャンバー調整用のシムをはめ、ドライブシャフトを4個のナットで締付け、作業完了です。

何時も応援有難うございます。

ジャガー Eタイプ, ドライブシャフトの組立て [ E-Type リアー サスペンション]

ドライブシャフトの組立ては、デファレンシャル ギアー側の組立てを6月末に実施し、ホイール側はリアーハブのベアリング調整時に使う可能性があり延期していました。

で、先週リアーホイールベアリングの組立てが完了し、ベアリングのガタ調整も目途が立ったので、ドライブシャフトのユニバーサルジョイントを組付け、ドライブシャフトを完成しておこうと。

デフ側の組立て記事は右記 http://hisashi1946.blog.so-net.ne.jp/2010-07-01

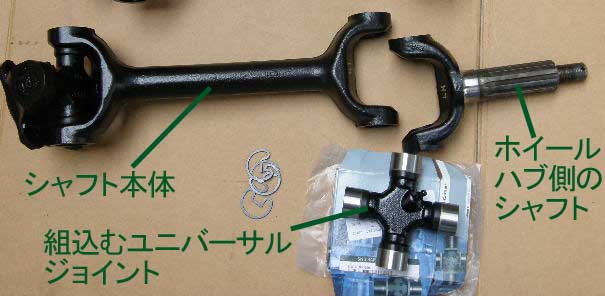

完成したドライブシャフトは下写真。

組立ては下写真の2つのシャフトの間にユニバーサルジョイントを組込むだけです。

と言うと簡単な様ですが、ベアリンの中のニードルローラーが倒れない様細心の注意を払います。

プロペラシャフトでも書いた様にニードルローラーは簡単に倒れ、前回整備した方は失敗し、ニードルローラーが倒れ、結果は下写真の様に割れてしかも異常摩耗迄しています。

プロペラシャフトの記事 http://hisashi1946.blog.so-net.ne.jp/2010-10-12

下写真の状態で気付かずに走行しているとベアリング部分がガタガタになり、あげくはドライブシャフトやペラシャフトが外れ、走行不能に。 フロアーやサスペンション部品は傷だらけで使用不能に。

最も危険なのはプロペラシャフトの前側が壊れるとプロペラシャフトが道路に突き刺さり、棒高跳びの様に車がとんぼ返りします。

ユニバーサルジョイントのベアリング圧入には何時も使っている手製のプレス機で。

下写真はデフ側の圧入時の写真ですが、今回も全く同じ様に行いました。

で、下写真の下の部品の様にホイールベアリング側にユニバーサルジョイントを組付け、次いで、ドライブシャフトの本体側にユニバーサルジョイントを組付けて連結し、下写真の上の様に完成しました。

ベアリングの中には、このニードルベアリングやハブに使ったテーパーローラーベアリング(下写真)の様にアウターレースとインナーレースが分離できる物が多くあります。

製造メーカーでは充分に性能が発揮できる様にインナーレースとアウターレースの組合わせを行いセットにして出荷しています。 従って、私はアウターレースとインナーレースを購入時のセットで使う様にしています。 今回も上写真の様にアウターレースとインナーレースに相当する十字シャフトが購入時と同じ組合わせになる様に番号管理をしました。

何時も応援有難うございます。

ジャガー E タイプ, リアーホイールベアリングの組立て [ E-Type リアー サスペンション]

少し前にリアーハブの亜鉛メッキが完成してきたので、リアーのホイールベアリングを組立てました。

亜鉛メッキされたリアーハブです。 右はメッキ前の物です。

亜鉛メッキはオリーブクロメート処理した物を水素脆性処理しました。

下写真はレストア前の物で、最終的には下写真の様に左右各1個のハブを組立てますが、とりあえずリアーハブの部分を組立てます。

で、手製のプレス機で、右側のハブキャリアーにホイールベアリングとグリースシールを圧入しました。

続いてハブキャリアーにメッキしたハブを圧入しました。

で、完成したと思われるでしょうが、結果は下写真の様に。

右側のハブの組立てが終った所で、アウターベアリングがきちんと圧入されているかを、どうしても確認したい衝動にかられ、ハブとハブキャリアーの隙間からベアリングを見る事が出来ないかじくりまわしているうちに、アウターグリースシールが外れてしまいました。

(下右写真の様に外れた状態で確認するとベアリングは正しく圧入されていた。 上手くいっていた物を単なる衝動で壊してしまったと言う事。 この代償は大きかった。)

下写真の状態は、ハブからアウターベアリングをどう外すか長く悩んでいた状態。 と言う事でベアリング外しからやり直しです。 しかもベアリングもグリースシールも廃却。 再度購入となりました。

で、右側はベアリングを外し、残りのベアリングキット1個を使って、再度組立て。

ベアリングの圧入状況は ”自分の感触を信じるしかない” 様です。

組立て完了後はベアリングの隙間を測定(下写真)し、ベアリングの隙調整用シムを選定、購入手配しました。 壊したベアリングキットの代わりも同時に購入手配。 壊したベアリングの隙調整用シムも厚めの物を推定で購入手配。

確か5日後位にイギリスからベアリングキットとシムが到着。 残りの左側もホイールベアリングを組立てる事が出来ました。

で、厚みを推定して購入したベアリングのシムは見事に外れ(厚みが不足)、アルバイト先で製作して頂きました。 (初めからアルバイト先に頼めばよかった。)

今回は、組立てに没頭するあまり、きちんと組立て工程を表す写真になっておりませんで申しわけなく思いながら記事を書いていました。 これに懲りず亀さんをクリックし、引き続き応援をお願いします。

車ブログ 名車・クラシックカー

ジャガー E タイプ, リアーサスペンションメンバーにデフとブレーキを組付け [ E-Type リアー サスペンション]

色々な事件が起きました。

信じられない様な事件です。

中国人に体当たりをされても処分保留で釈放。

警察までもが外国人に弱く、自国民にはいじめと八つ当たり。

管さん、それは無いでしょう!!!!!!!!!!!!

先日、プールの隣がアオバトの飛来地で ”プールの方にカメラを向けない様に” と書きましたが、

プールに向けなくても、ねつ造された証拠写真なる物が出て来て盗撮犯にされてしまうかも。

で、本題。

リアーホイールハブのメッキが完成するのを待っている間でも出来る事は少しでも進めようと、サスペンションメンバーにデファレンシャルギアー(デフ)とブレーキを組付けました。

下がその結果です。

まずはデフをエンジンスタンドから外し、デフにリアーブレーキを組付け。

非力な私は、エンジンスタンドからデフを外すにあたっては、エンジンスリンガーを使いました。

ブレーキを組み付けるネジが奥まった所で狭く、結局ハンドブレーキを外しての組付けとなりました。

続いて再度エンジンスリンガーでデフ&ブレーキを持ちあげ、作業台にサスペンションメンバーを乗せ、デフ&ブレーキをセット。 メンバーに4本のねじを締付けました。

尚、作業性向上の為、リアーサスペンションは車に付ける状態とは上下反対で作業をします。

今回はここ迄です。 完了状態を角度を変えて見ると。

で、上写真の黄緑矢印の所に使用するシムをイギリスに追加発注。

(実はこのシム、従来車に付いていたシムは写真の上下方向2ヶ所で一枚だったので4枚発注。 所が既に変更されシムは1ヶ所に1枚と小さく分割され、シムの量は実質半分しか購入出来なかった。)

ついでにプロペラシャフトのユニバーサルジョイント等も発注。

どうやら、近々リアーホイールハブのメッキも上がってきそうで、部品が無く作業できない状態から一変、来週はあれもこれも作業できる状態になり、今度はどこから手を付けていいのやら混乱しそうです。

何時も応援有難うございます。

ジャガー Eタイプ, 遅れたリアーホイールハブのベアリング外し、そしてメッキ待ち [ E-Type リアー サスペンション]

ジャガー Eタイプのリアーサスペンションには40個ものベアリングが使われている。

はっきり言ってこんな車見たこと無い。 多分、F1でもここ迄は使われていないだろう。

で、今迄コツコツとベアリングを外してきた。

再使用可能な様に分解する事は ”レストアの最も重要な技の1つ” とこだわってもきた。

その結果38個までは再使用可能な状態で分解できた。

(尚、40個のベアリングは全て新品を用意してあるので再使用はしない。)

しかし、残りの2個が何ともならない。 外す事が出来ず、つい先日迄残ってしまった。

これがその リアーホイールベアリングだ。

何処にもベアリングを外す為のプーラーをかける場所が無い。 普通なら黄緑矢印の所にプーラーをかける溝があるのだがこの車には無い。

で、こんなことをしてみた。

ハブが痛まない様にツールをボルトで固定し、黄緑矢印の方向からハンマーでたたく。 理屈ではベアリングの慣性重量で抜けるはず。 が、ボルトの頭がつぶれてもベアリングは全く動かない。

他に方法があるか考えて、早数ヶ月。 「下手な考え休むに似たり」 だった。

で、もうタイムリミット!

やむなく、ベアリングをぶっ壊す事にした!!!

ベアリングの保持器をワイヤーカッターで切り、ローラーを外し、かろうじて段差のあるインナーレースの小つばにベアリングプーラーをかけ、プーラーが開かない様にプーラーの爪をクランプで押さえ、プーラーを締めあげてみた。 インナーレースの段差は非常に小さいのでだめだろうと思っていたが、ベアリングが浮いて来た。

やっとベアリングが外れた。

可哀想に、ベアリングは見るも無残にバラバラです。

で、次の難関、グリースシールのカラーが全く同じ状態だ。

ただこれは嵌め合い長さが約2mmと短く、材料も軟らかい。 従って抜く力も少ないだろう。

ドライバーの先をナイフの様に鋭角にして、カラーとハブの間にハンマーで打ち込み、浮かせて外した。

ハブは傷も付かず、簡単だった。

で、リアーのホイールハブは、清掃しサンドブラストをかけ、亜鉛メッキ屋さんに亜鉛メッキ後の水素脆性処理を含め依頼した。

所が、メッキ屋さんは非常に忙しく、なかなか個人の単品処理迄は手が回らない。

「申し訳ないが遅れる」 との事。 実情が分るだけに 「了解」 としか言えなかった。

で、リアーサスペンションのレストアは止まってしまった。

もとはと言えば、私が何時迄もベアリングを外さなかった事がこの事態を招いた。

下写真はフロントハブですが、メッキが上がってくれば下写真の様になるはずだ。

ジャガー E タイプのオリジナルのホイールハブはフロント,リアー共にメッキなどの表面はされていませんが、あえてメッキをして防錆力を上げようと考えました。

ブログランキング、何時も応援有難うございます。 カメさんをクリックし、引き続き応援をお願い致します。

ジャガー E タイプ, リアーブレーキのレストア [ E-Type リアー サスペンション]

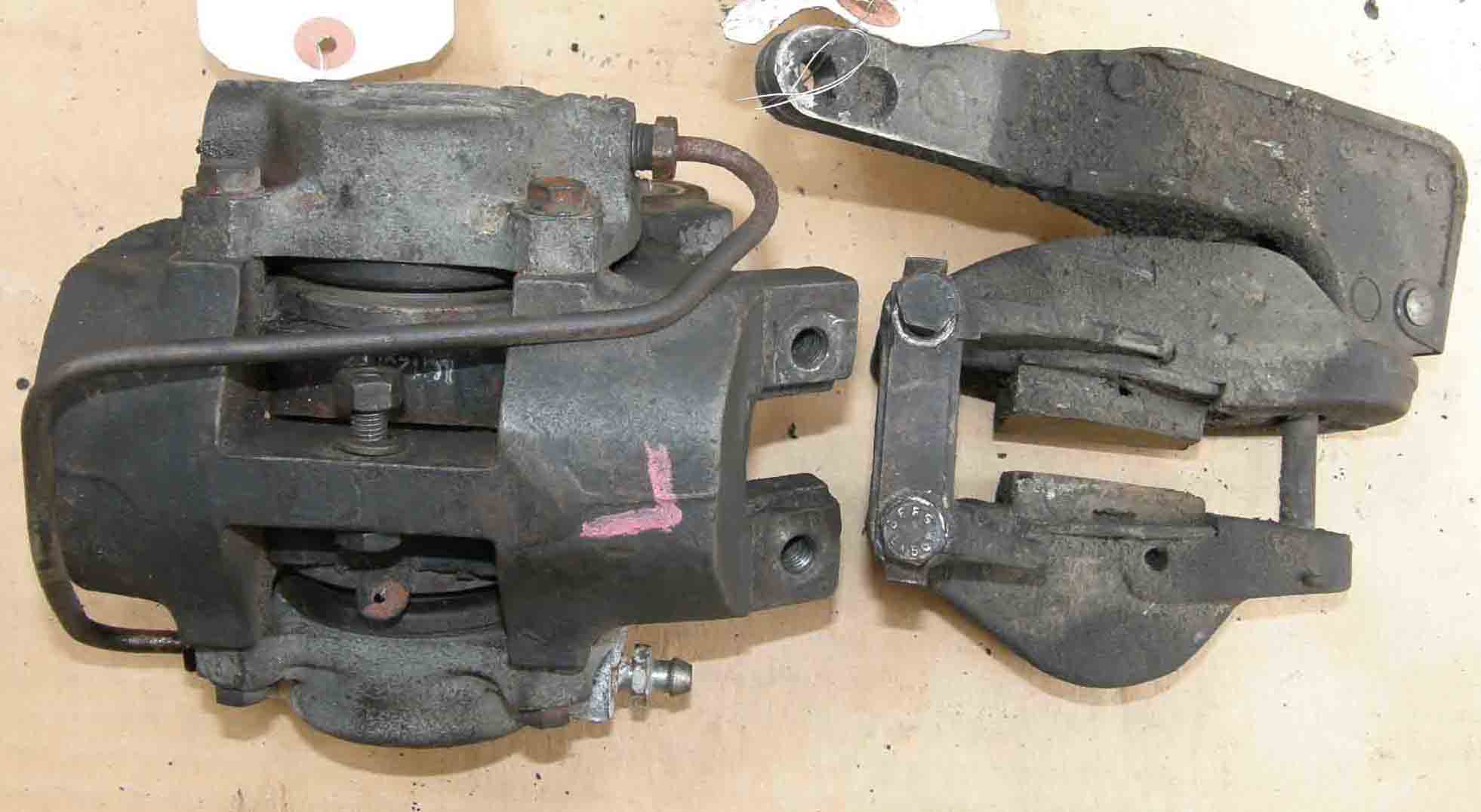

ジャガー E タイプのリアーブレーキは、約50年前に既にデスクブレーキを採用していました。

しかも、下写真(メンテ前の写真)の様にブレーキをデフのすぐ横に取り付けて、 「サスペンションのバネ下重量軽減(軽いと路面の凹凸に対し追随性が良くなる)」 や 「重いブレーキを車の中心に配置し安定感を増す」 等と自動車評論家は理屈をこねそうなレイアウトになっています。

しかし、ブレーキをデフの横に付けるアイデアは整備性の悪さから今ではほとんど採用されていません。

何はともあれ、まずはリアーブレーキの分解です。

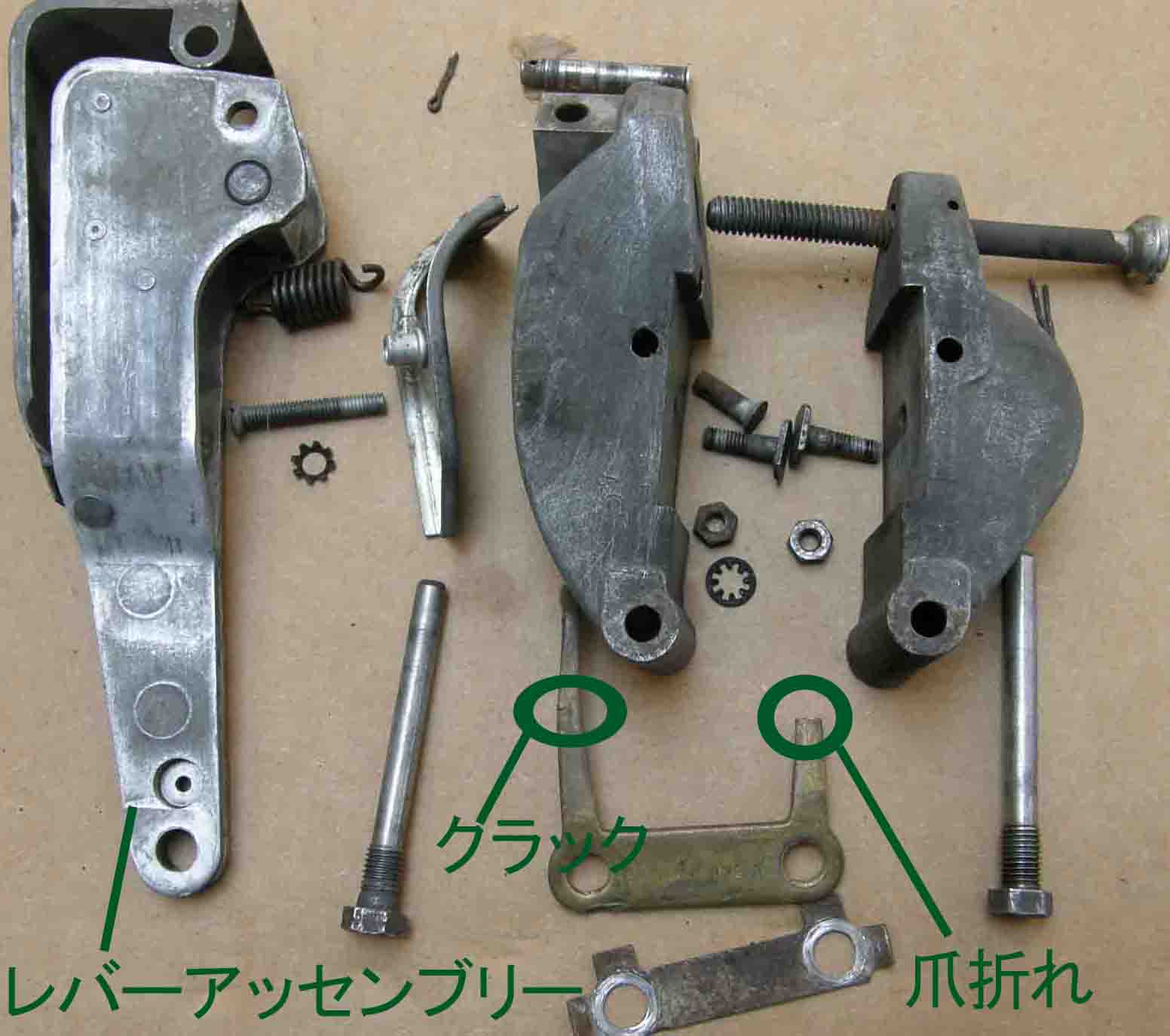

デフからリアーブレーキユニットを外し、下写真の左側のキャリパーアッセンブリーと右側のハンドブレーキアッセンブリーに分解。

(分解時は細心の注意を払って、悪い所や見て違和感のある所を探しながら行います。 それは、今迄車を使っていた結果として、構造上の強度や性能に問題のある所、以前に組立て,整備をした方の失敗状況を見る事が出来るからです。)

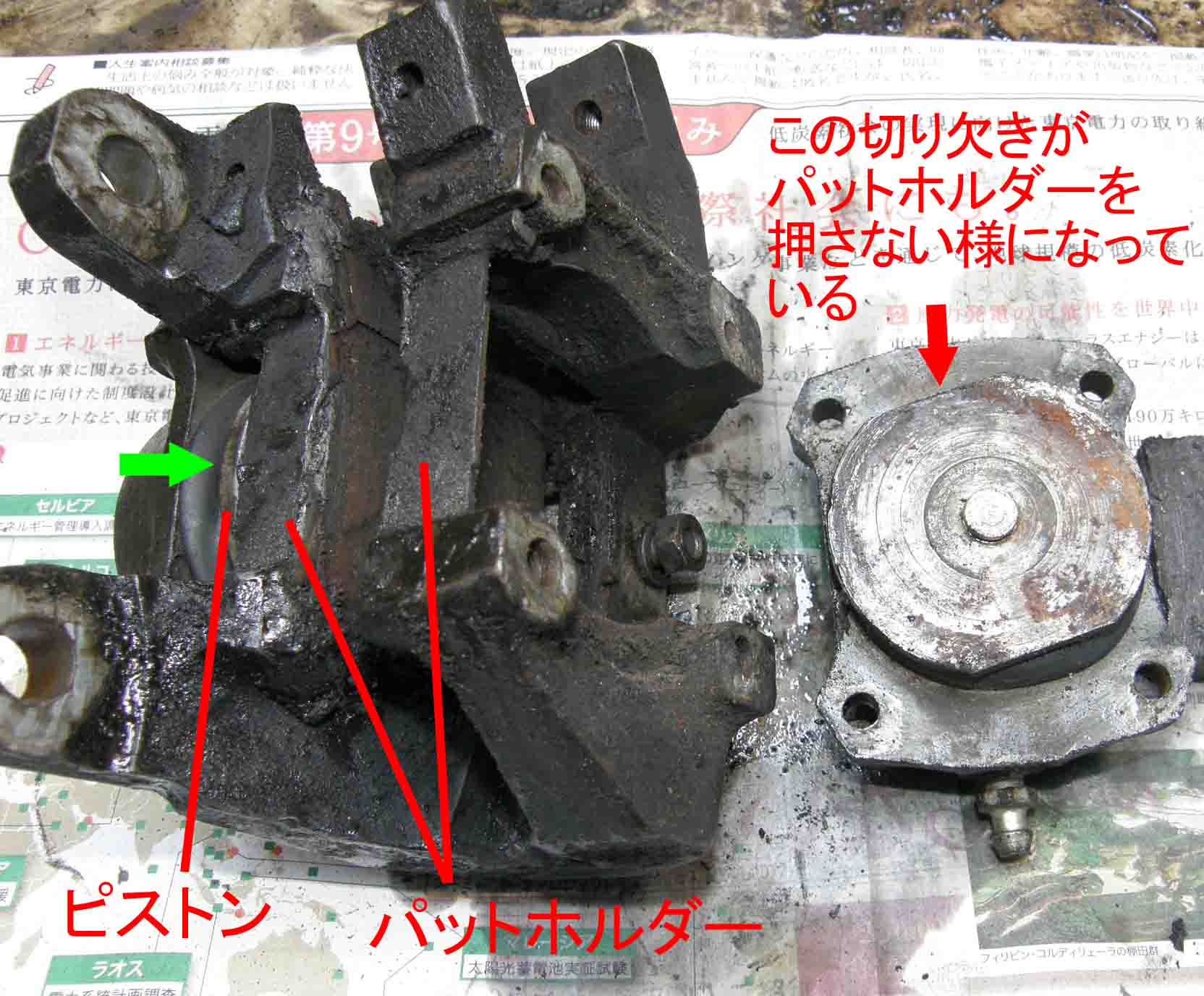

キャリパーアッセンブリーは下写真の様にシリンダーのピストンを無理やり90°まわしてあり、ピストンがパットホルダーを押し、ホルダーがブレーキーローターに擦れ、摩耗していました。 前回ブレーキを整備した人の勘違いから来る整備不良です。 ブレーキがキィーキィーいっていたと思うのですが?

下左写真がローターに擦れ摩耗したパットホルダー。 正規のピストンの位置は下右写真の左側の新品の状態です。

で、リアー ブレーキ キャリパーを分解、下写真がその構成部品です。

分解後、キャリパーのボディはメッキし水素脆性処理をして、金色の耐熱塗装を行いました。

また、シリンダー,パット,パットホルダー,ボルト 等ほとんどの部品は購入,組付けとなりました。

次はハンドブレーキアッセンブリーの分解と組立てです。

下写真がハンドブレーキの構成部品です。 尚、写真にはハンドブレーキパットは写っていません。

写真の様に、ハンドブレーキパットを戻す板ばねの爪が折れていました。 又、ブレーキパットはデフ等から漏れたオイルで劣化し柔らかくグズグズになっていました。

レバーアッセンブリーは内部にパッドの隙の自動調整機構が入っており、構成部品はカシメで固定されておりました。 内部はグリースがたっぷり塗ってあり全く錆や摩耗は無く、防錆の為の表面処理は塗装で済ます事にしました。

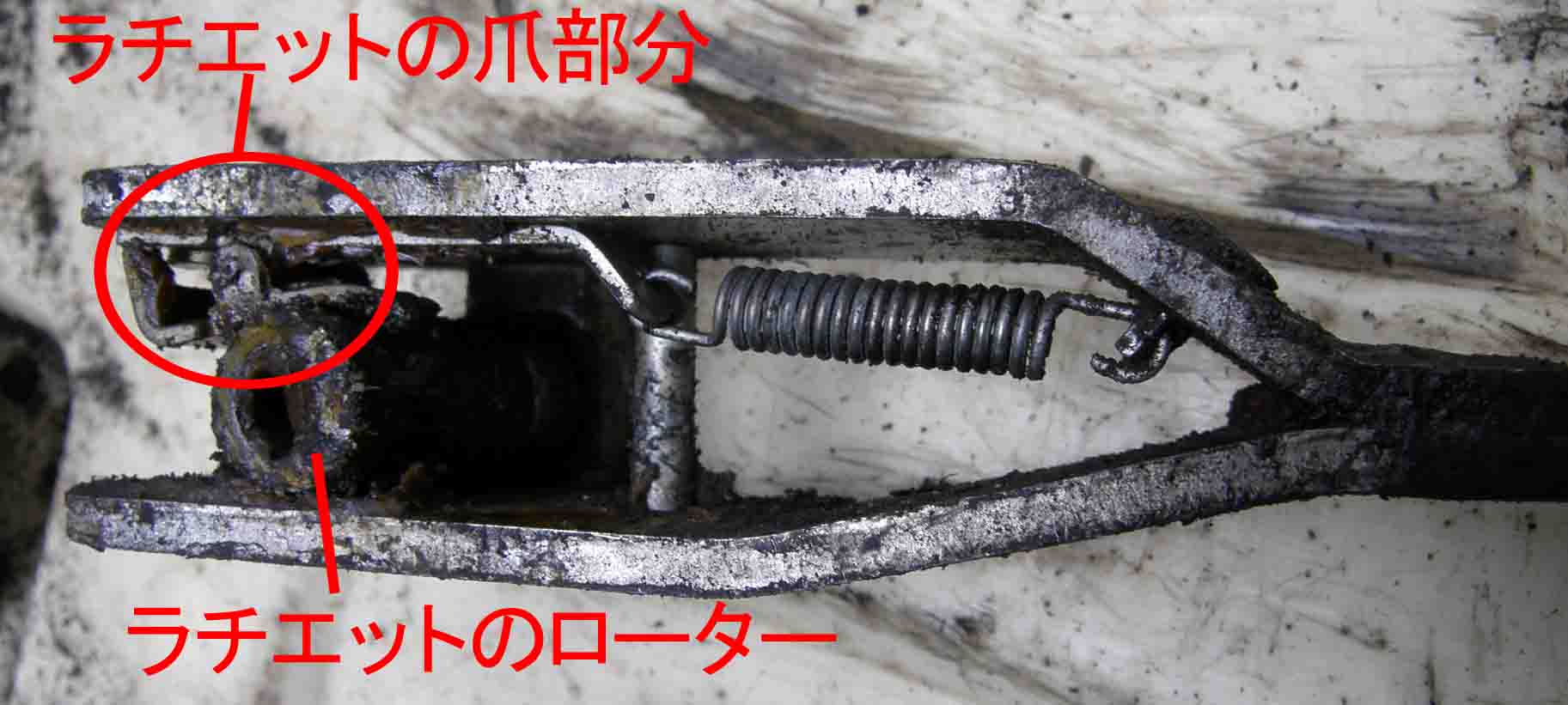

下写真はレバーの内部で、ブレーキパットの隙の自動調整機構が入っています。

パットが摩耗し隙が大きくなるとレバーの動きが大きくなりラチエット部分の動きも大きくなり、ハンドブレーキを解除した時にラチエット部分の爪がローターを回転させ、自動的に隙を調整する機構です。

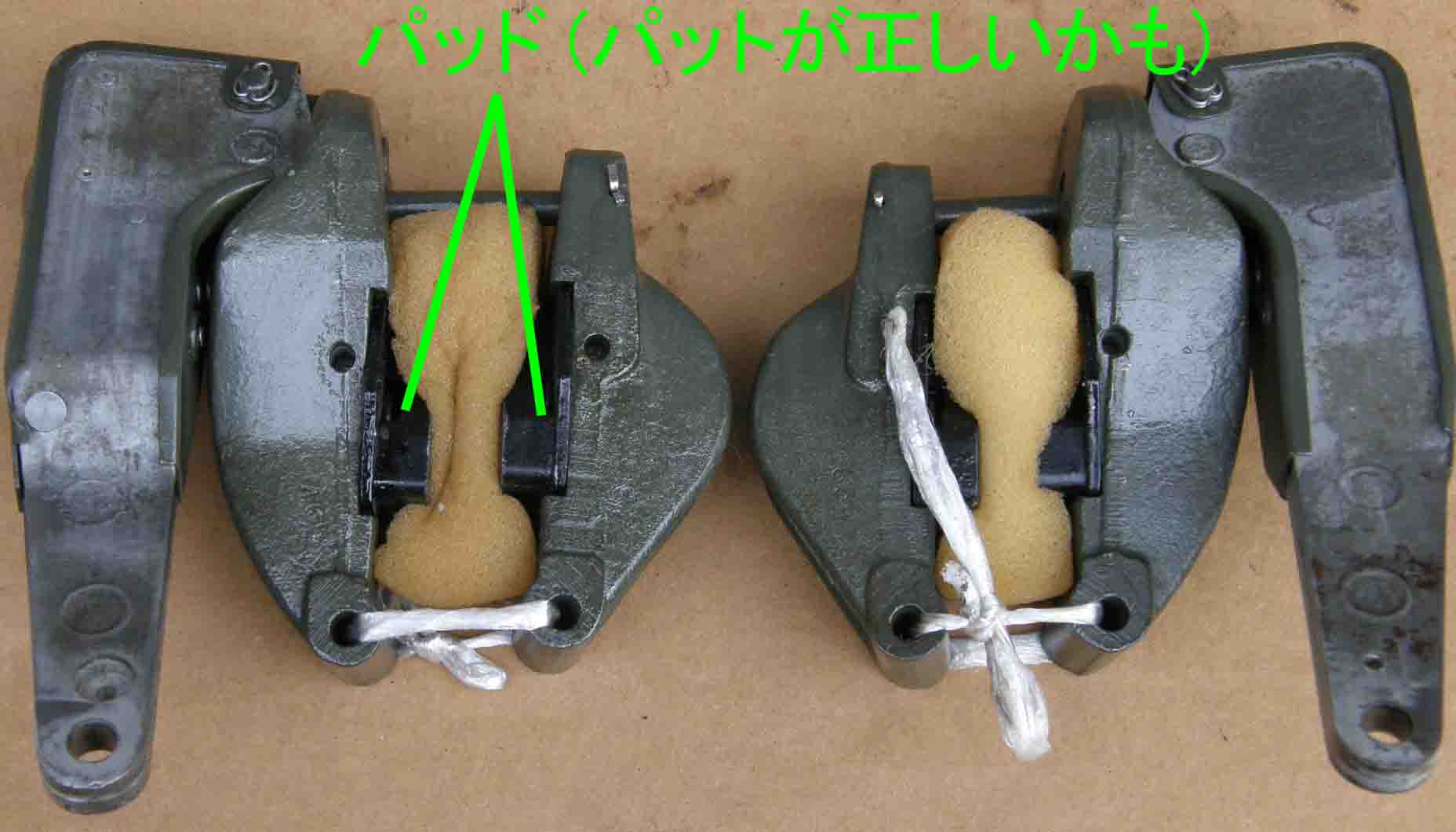

で下は、左右のハンドブレーキアッセンブリーの組立て完了写真です。

濃いグリーンに見える部分は亜鉛メッキのオリーブクロメートをした部品で、パッドを取付けるブロック状のホルダーとボルト類はベーキング(水素脆性処理)もしました。

最後にブレーキアッセンブリーとハンドブレーキーアッセンブリーを写真の様に組立てました。

ブレーキアッセンブリーのキャリパーにハンドブレーキアッセンブリーを挿入し、ハンドブレーキパットの板ばね状のリターンスプリングをセットし、2本のボルトで締めつけて完了です。

尚、2本のボルトはハンドブレーキに自由度を与える(加工誤差等を吸収)為の回転軸になっています。

ブログランキング、何時も応援有難うございます。 今回もクリックして応援をお願いします。

ジャガー E タイプ, 手こずったリアサスペンションメンバーのメンテ [ E-Type リアー サスペンション]

デファレンシャルギアー&ファイナルドライブが完成したのでいよいよリアーサスペンションの組立てに入れるかなと思い、サスペンションメンバーのメンテをする事にしました。

リアサスペンションメンバーは塗装を剥がし、塗装が上手く剥がれれば薬品で錆を取って。 上手くいかなければサンドブラストで錆を取り、後はカチオン塗装屋さんに出せばいい。

まァ~ 塗装剥がし1日、錆取り1日強と思っていました。 ところが トコロが 所が!!!!!!!

下写真がメンテ前のメンバーです。

汚れてはいますが、錆等は浮いていません。 ただ、メンバーの中央部に割れがあります。

多分、ここにロープをかけて何かをけん引したのでしょう。 馬鹿だよねェ~ こんな所でけん引できるわけないのにと思いながら、板金屋さんで溶接修理をしてもらいました。

次いで、塗装剥がしです。

以前にも書きましたが、サンドブラストで塗装と錆を同時に剥がす事は出来ますが、時間がかかるので、今では先に市販の塗装剥離剤やワークスのリムーバーを使って剥がしています。

所がどっこい 市販の塗装剥離剤では塗装が浮いてこない。 塗料が柔らかくなるだけ!

リムーバーを使ってみたが同じ!!!

やむなく市販の剥離剤を塗り、ワイヤーブラシでごしごし。 ワイヤーブラシはワイヤーが当たった所だけしか剥がれない。 すじ状に塗装が残る。 再度剥離剤をぬっての繰り返し!

で、2日をついやしほぼ塗装を剥がしたつもり。 しかし細かく塗装が残っているので錆取り剤は使えず、サンドブラストで一気に綺麗にと意気込み以前紹介した ”自作のブラスター” を組立て下写真の様にサンドブラスト開始。

自作サンドブラスターの記事 http://hisashi1946.blog.so-net.ne.jp/2007-04-28

所がまたまたどっこい、熱間圧延鋼板を使っているらしい部分はブラストすれどもすれども表面の細かな凹凸部分に入り込んだ塗料が飛ばない。

ねばる事3日。 やっとの事で塗装も錆も綺麗になりました。

途中何度も放り投げて、塗装と錆の剥離屋さんに頼もうかと思ったり、レンタルサンドブラスター屋さんに行ってやろうかと思ったり。 自分の甘さにカリカリし、頭はマイナス思考でフル回転でした。

レンタルブラスター屋さんのホームページ。 http://www.fujimfg.co.jp/rental/Timerental.htm

(ここからサンドブラスターの砂を購入しています)

3日もかかった原因は貧弱なエアーコンプレッサーによる所が大きい。 なんたって1分半もブラストするとエアー圧力が落ちてしまい、圧力が上がる迄5分以上も待機状態。

とは言っても私のコンプレッサーは下写真の様に100ボルト仕様としては大きい方なんです。

このコンプレッサー3台目で、ここにいたる迄にも長い道のりがありました。 その記事は下記に。

最初に購入したコンプレッサー http://hisashi1946.blog.so-net.ne.jp/2007-10-01

現在のコンプレッサー http://hisashi1946.blog.so-net.ne.jp/2007-10-18

で、カチオン塗装屋さんから上がってきたサスペンションメンバーです。

勿論、今回も厚膜カチオン(塗装膜厚 30ミクロン以上)。 多分私が死ぬ迄錆ず、又、この車が廃車する迄再塗装はする必要はないでしょう。

同時にサスペンションメンバーのアンダープレートやデフのリアーカバーも塗装しました。

何時も応援有難うございます。 クリックして応援をお願いします。

ジャガー Eタイプ, リアーサスペンションのベアリング分解 [ E-Type リアー サスペンション]

多分、今回のベアリングを抜く記事はほとんどの方には ”つまらん事をウダウダと書きおって” だろうと思います。 しかし、パーソナルレストレーターにとっては行き詰る事の多い所だろうとも思います。

私が ”レストアはEタイプにしよう” と思った決め手は、アメリカにいた時に ”カー リボーン(生まれ変わるとでも訳す?)” と言うTV番組でEタイプのレストアを細かく放映。 単なる修理ではなく ”どう言う道具を使って、どうゆう様なテクニックで、どう修理する” かを細かく放送しており非常に参考になりました。 この記事が一人でも参考になればと思っております。 又、間違った事があればどしどし指摘もお願いします。

まずはリアーハブのベアリングの分解です。

リアーハブは車では下写真の所についています。

リアーハブにはシャフトを支えるホイールベアリング2個と、タイヤが上下動する時のリンクの支点となるフルクラムピンのベアリング2個が付いており、片側で合計4個、左右合わせて8個のベアリングが付いています。

初めはベアリングプーラーを使って分解をと思ったのですが上手くいかず、手持ちの廃材や既に用済みとなった冶具を活用し新たな冶具を作り、自作のプレス機で分解致しました。

写真はプレス機でフルクラムピン用のベアリングを抜いている所。 手持ちの冶具を活用している為、やたらと積み木をして危なっかしい。 組立て迄には縦の柱に穴を追加し、適切な高さで作業をしたい。

同じ様にホイールベアリングのアウター レースも抜きました。

で、今回プレス機を使って抜いたベアリングのアウターレースとその冶具です。

各冶具の使い方は写真の様です。

フルクラムピン用ベアリングのアウターレース

リアーホイールベアリングのアウターレース

で、このベアリングはうまく抜く方法が見つかっていません。

理屈としてはドライブシャフトのユニバーサルジョイントの様にハブを手に持ち、下矢印の方向からハンマーでハブをたたくとベアリングが浮いてくるはずですが、かんごうが硬く全く浮かない。

どうせベアリングを交換するので、グラインダーで削り取ろうかとも思うが、削るのはなんとも悲しい。

続いて、デフ(ファイナルドライブ)のスタブシャフト用ベアリングも抜きました。

ベアリングのインナーレースは左の様にベアリングプーラーで抜き、アウターレースは半割りのプレートを作りプレス機で抜きました。

で、半割りのプレートの作り方は、写真の様に手持ちの廃材(板厚4mm)にベアリングの座面位の大きさの円を書き、サンダーで丸く削り、次いで中央から真っ二つに切って半割りにし、後はコツコツとめては削りを繰り返し、ギリギリはまる大きさにします。

抜く作業は下右写真の様に厚い円板をあて半割りの板が倒れない様にして矢印の方向から押します。

にほんブログ村

ジャガー Eタイプ, リアーショックアブソーバーにスプリング組付け [ E-Type リアー サスペンション]

今回はショックアブソーバー(新規購入のコニー)にスプリングを組付ける作業です。

まずはリアーサスペンションユニットから外したショックアブソーバーとスプリングのサブアッセンブリーから、スプリングを外します。

分解はコイルスプリング コンプレッサーを使って下写真の様にスプリングを縮め、スプリングを止めている半月状の リテーナーを外し、後はコイルスプリング コンプレッサーを緩めるだけでコイルスプリングが外れます。 下写真のねじ棒と白い爪の部分がコイルスプリング コンプレッサーです。

ショックアブソーバーはフロントと同様 ”コニーのクラシック” と言う物を購入し、組付けました。

で、コイルスプリングはサンドブラストをかけ、スプレーパイント。 他のリテーナー等小物はカチオン塗装で仕上げました。

(スプリングはハイカーボンの為錆び難く、あえて下塗り用スプレーペイントとカチオン塗装用タッチアップ スプレーペイントにしました。

スプリングにカチオン塗装をした物を見た事が無く、多分塗装中の乾燥温度170~200℃がハイカーボン鋼の低温焼き戻し温度に匹敵する為、スプリングのばね特性に影響が出る可能性がある為だろうと思いますが、真実の所は分りません。 どちら様か知っておられる方がいたら教えて!)

組付けはコイルスプリングにショックアブソーバーを挿入したうえで、コイルスプリング コンプレッサーをセットし、スプリングを縮めてリテーナーをセットします。 あとはコイルスプリング コンプレッサーを緩めて外せばアッセンブリー完了です。 下写真が組付け完了品です。

で、今回の問題は購入したコニーのショックアブソーバー1本、ブッシュの圧入が不完全でした。

下写真の様にブッシュの内筒がショックアブソーバー本体のカラーよりへこんでいます。 このまま組付けるとショックアブソーバー本体をサスペンションメンバーに締付ける事になり、ショックアブソーバーの自由度が無くなり正常に作動しません。 多分、ショックアブソーバーかブッシュが壊れます。

で、以前アルバイトをしていたバイク屋さんの ”ブーメランワン” にお願いし、強力なプレス機を使わせて頂き、何とか下写真の様に追加押し込みをして、内筒が出っ張る様にする事が出来ました。

修正前

修正後

ブーメランワンのホームページ http://www.boomerangone.co.jp/

バイクの購入や修理のさいは是非ご利用ください。 バイクのレンタルも行っています。

ブーメランワンで使用したプレス機

早く私のプレス機も補強しないと作った価値がなくなる。

頑張らなくっちゃ!!!

ブログランキングです。 クリックして応援をお願いします。